1 引言

移动机器人在星球探险、电力巡检、医疗卫生、工业制造、国防及公共服务领域的应用越来越广泛[1,2,3]。移动平台精确定位是机器人完成设定任务的基本前提[4]。全向轮式移动平台可在平面360°任意角度回转、平移,准确定位,灵活调姿,适于狭小空间或复杂路径移动。全向轮式移动平台定位方法包括导航信标定位、地图匹配定位、GPS定位、北斗定位、视觉跟踪定位和里程计定位等[5,6,7,8,9]。不同的定位方法具有不同的特点。导航信标定位依赖于环境中事先添加的标志物,前期投入较大,成本高昂;地图匹配定位精度高,但需要事先预知环境地图,运算数据量大,要求存储空间大,对处理器要求高,不能适应动态变化的环境;GPS定位和北斗定位基于全球卫星定位系统[10],定位精度低,室内可能定位失败;视觉跟踪定位精度较高,但实时性较差,存在跟踪目标遮挡导致的目标丢失问题[11];里程计定位采用惯性传感器[12,13],存在误差积累[14,15]。误差消除型里程计定位方法可周期性校准移动平台的位姿,消除累计误差,可获得全方位运动效果。

2 全向平台运动学模型与里程计定位分析

2.1 全向平台运动学模型

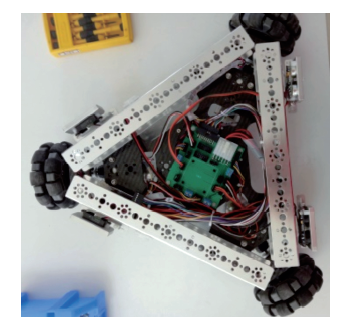

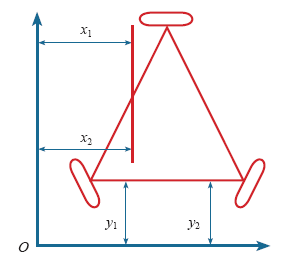

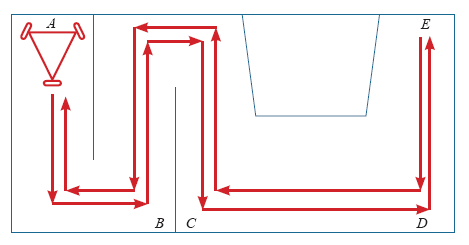

图1

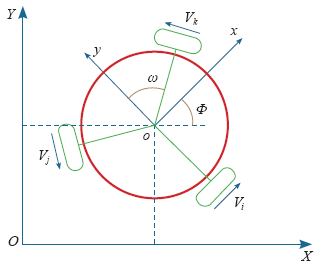

移动平台的运动学简化模型如图2所示,XOY为世界坐标系,xoy为平台坐标系,两坐标系间的夹角为Φ,3个轮子分别标记为i、j、k,线速度标记为Vi、Vj、Vk,平台旋转的角速度为ω,轮子到平台中心点O的距离为R。

图2

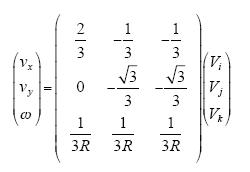

在平台坐标系中,平台沿两个坐标轴方向的线速度为vx、vy,vx、vy、ω与Vi、Vj、Vk之间的关系式为

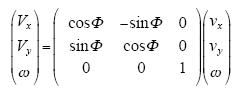

在世界坐标系中,平台沿两个坐标轴方向的线速度为VX、VY。VX、VY、ω与vx、vy、ω之间的关系式为

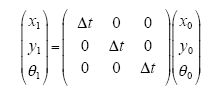

机器人的当前姿态(x1,y1,θ1)与初始姿态(x0,y0,θ0)之间的关系式为

式中,Δt为机器人运行时间;xi、yi、θi (i = 0,1)分别为移动平台位姿的x轴坐标值、y轴坐标值和角度值。

2.2 里程计定位分析

里程计定位方法基于里程计惯性传感器相对于初始状态数据的变化量来计算移动平台的当前位姿。这种相对定位方法按照移动平台的运动学模型来推测自身的运动轨迹,不需要外界提供平台环境信息,具有自适应的优点。然而随着运动轨迹的推移,会出现定位误差积累现象。平台的轮子直径、轴距的差异与安装精度引起的系统误差具有规律性;平台运动过程中打滑、锁死以及轮子与地面的不连续接触引起的非系统误差具有不确定性特点。

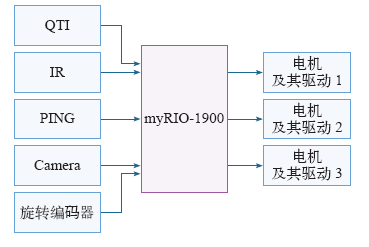

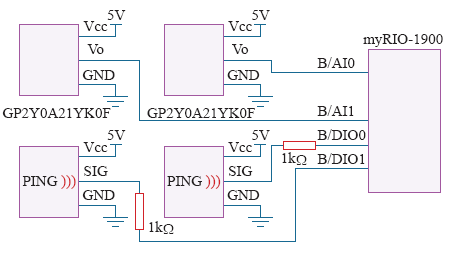

3 误差消除型里程计定位系统设计

传统的里程计方法采用电机编码器和陀螺仪等惯性传感器,存在误差积累。误差消除型里程计系统采用NI公司的myRIO-1900型控制器,在传统里程计定位系统的基础上,硬件上增加超声波、红外测距传感器,控制软件中增加位姿校准子程序,定期对移动平台的位姿进行校准,将安装精度与轮子与地面接触不连续等原因造成的累计误差清零,之后继续完成预定任务。系统硬件结构如图3所示。

图3

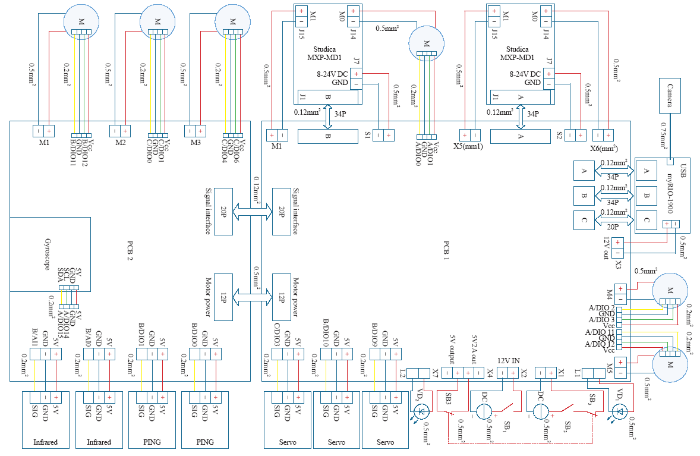

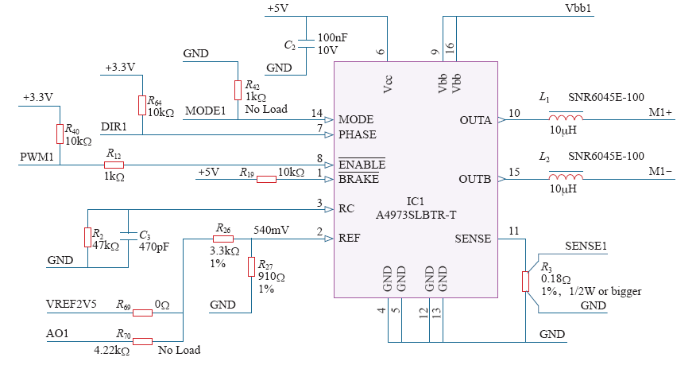

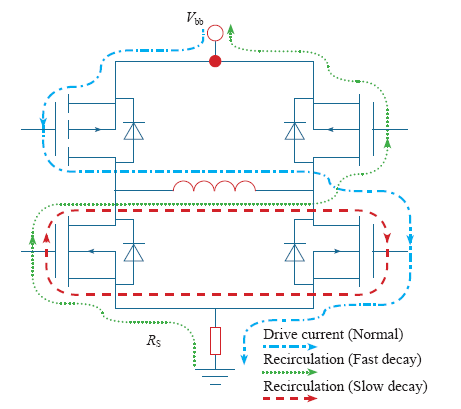

3.1 硬件电路设计

表1 主要电气元器件

Tab.1

| 序号 | 名称 | 规格型号 | 性能指标 | 数量/个 |

|---|---|---|---|---|

| 1 | 控制器 | NI,myRIO-1900型 | 双核ARM Cortex-A9,Xilinx FPGA | 1 |

| 2 | 直流减速电机 | TETRI,V2型 | 12V,2.26N·m,152r/min | 3 |

| 3 | 旋转编码器 | US Digital E4P型 | 1 440 PPR | 3 |

| 4 | 电机驱动板 | A4973型 | 两路,驱动电流1.5A | 2 |

| 5 | 红外传感器 | SHARP,GP2Y0A21YK0F型 | 量程:100~800mm | 1 |

| 6 | 超声波传感器 | PARALLAX,28015#型 | 量程:20~3 000mm | 2 |

图4

图5

图6

图7

3.2 软件设计

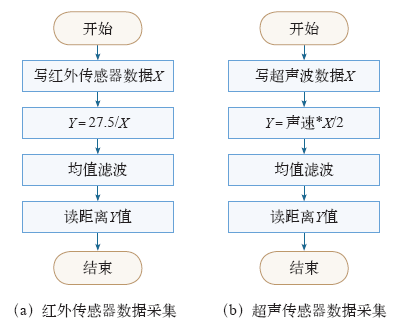

全向移动平台程序控制采用LabVIEW2015,程序采用模块化设计方法。主要模块包括陀螺仪数据采集与定位计算、电机速度采集与闭环控制、红外和超声传感器数据采集与位姿校准。

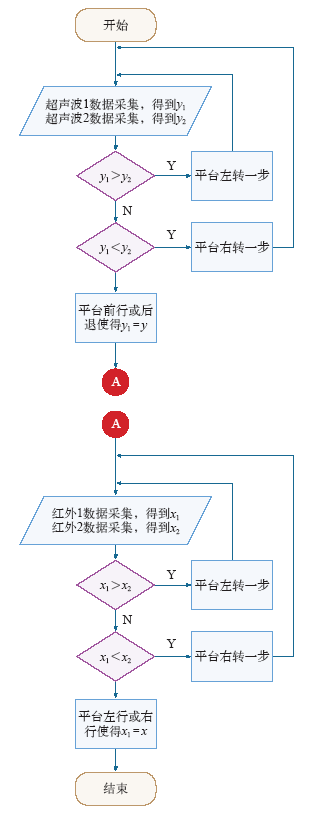

图8

图9

图10

4 实验结果

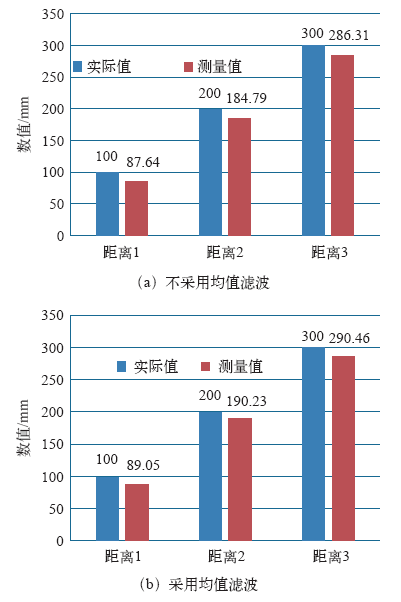

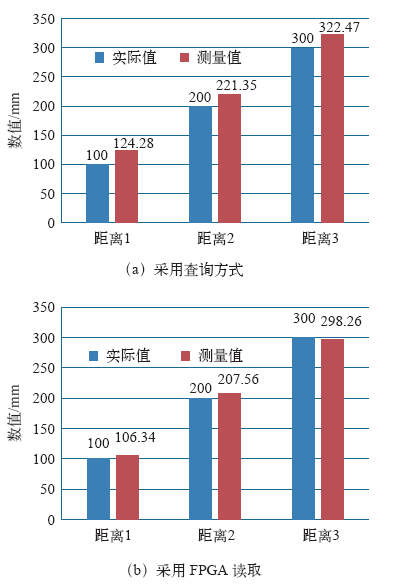

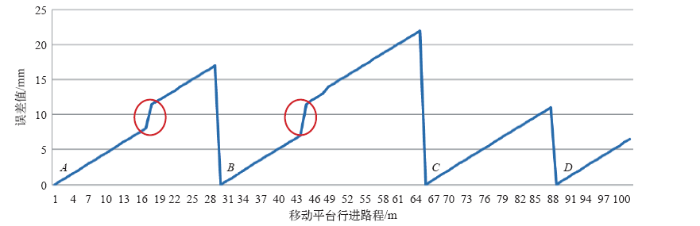

取100mm、200mm、300mm三个实际距离,标记为距离1、距离2、距离3,全向移动平台采用“Analog input”VI读取红外传感器数据,得到三个测量数据,与对应实际距离进行对比,如图11a所示,测量数据偏差范围为12.36~15.21mm,波动为2.85mm;对测量数据进行均值滤波后,与对应实际距离进行对比,如图11b所示,测量数据偏差范围为9.23~10.54mm,波动为1.31mm。可见,均值滤波后,偏差基本恒定,数据波动减小。在平台位置校准中进行偏差修正,测量误差为±0.66mm。myRIO-1900型控制器的IO口数据由FPGA采集,依然取100mm、200mm、300mm三个实际距离,标记为距离1、距离2、距离3,LabVIEW实时模块(LabVIEW Real-Time,RT)查询访问FPGA时,测量值与实际值对比如图12a所示,测量数据偏差范围为21.35~24.28mm,波动为2.93mm;FPGA直接读取IO口数据时,测量值与实际值对比如图12b所示,测量数据偏差范围为6.34~8.26mm,波动为1.92mm。可见,FPGA直接读取IO口数据时,测量数值与实际值的偏差明显减小,数据波动减小,进行偏差修正和均值滤波后,测量误差为±0.96mm。RT查询访问FPGA时,测量值波动大,且与实际值偏差大的原因是超声波传感器的触发与读取时间长,引起数字信号的丢失和延迟。将基于上述算法的红外传感器与超声波传感器应用于全向移动平台,让平台进行多次向前直线运动10m,测试数据显示:平台在前行过程中,运行10m平均累计误差为±50mm,在移动平台目标管理任务中,该误差尚可以接受。为了移动平台执行目标管理任务时更精准,让全向移动平台沿着如图13所示的路径前行,并在A、B、C、D、E五点进行移动平台姿态校准与误差清零,将移动平台位姿误差与实际行进距离关系绘成曲线,如图14所示。观察移动平台位姿误差值与实际行进距离之间的关系曲线,发现曲线分为四段,每段曲线随着移动平台前行,位置误差不断积累;第三段曲线累计误差最大,达到22mm,为平台最大误差;在A、B、C、D点移动平台进行误差清零;标红的部分误差有阶跃现象,是因为移动平台转弯,轮子与地面发生打滑所致。

图11

图11

红外传感器测量值与实际值对比

Fig.11

Comparison of measured and actual values of infrared sensors

图12

图12

超声波传感器测量值与实际值对比

Fig.12

Comparison of measured and actual values of ultrasonic sensor

图13

图14

图14

移动平台位姿误差值与行进路程试验对照图

Fig.14

Comparison of mobile platform error and move distance

5 结束语

该方法适于固定场地、周期性循环应用场合,如电力巡检[20]、医疗服务、库房管理等。本文提出的改进型里程计定位方法为低成本机器人定位方法,性价比高,实用性强,在全向移动机器人定位、导航控制方面具有推广价值。

参考文献

一种全方位移动机器人的运动分析与控制实现

[J].

Motion analysis and control realization of omni-directional robot

[J].

Design and control ofmobile robot with mecanum wheel

[C].

工业机器人发展思考

[J].一.工业机器人的发展意义及发展趋势以自动化规模生产为标志,世界范围内的制造业革命于20世纪50年代拉开帷幕.当时生产自动化的概念几乎是"用机器代替人"的同义语.工业机器人就是为适应当时制造业规模化生产的需要而诞生的,在解决单调、重复的体力劳动和提高产品质量上,发挥了巨大的作用.

Thinking on the development of industry robot

[J].一.工业机器人的发展意义及发展趋势以自动化规模生产为标志,世界范围内的制造业革命于20世纪50年代拉开帷幕.当时生产自动化的概念几乎是"用机器代替人"的同义语.工业机器人就是为适应当时制造业规模化生产的需要而诞生的,在解决单调、重复的体力劳动和提高产品质量上,发挥了巨大的作用.

基于感知-行为模式的地面探索机器人的行为设计

[J].

Study on a groping robot based on the apperceived-action pattern

[J].

运用曲率参数优化的全向轮滚子廓型设计

[J].

The omnidirectional roller profile design using curvature parameter optimization

[J].

三轮全向足球机器人结构设计与系统模型研究

[J].讨论了RoboCup中型组足球比赛中,全向机器人的结构设计及其控制方法,以所设计的三轮驱动的全向机器人为例,对系统进行了运动学以及动力学的分析与建模,最后对系统运动性能进行了分析探讨.

Research on structural design and modeling of a three-wheel omni-directional soccer robot

[J].讨论了RoboCup中型组足球比赛中,全向机器人的结构设计及其控制方法,以所设计的三轮驱动的全向机器人为例,对系统进行了运动学以及动力学的分析与建模,最后对系统运动性能进行了分析探讨.

Stereo vision and rover navigation software for planetary exploration

[C].

Design and development of acomprehensive omni-directional soccer player robot

[J].

基于全向轮的机器人移动机构运动分析与控制设计

[J].

Motion analysis and control design of moving mechanism of robot based on omni-directional wheel

[J].

基于轮毂电机驱动的全方位移动平台

[J].

Omni-directional mobile platform based on hub motor drive

[J].

基于LLC谐振半桥变换的通信电源研究

[J].

Research of communication power supply based on LLC half-bridge resonant converter

[J].

The stability of a chaotic PWM boost converter

[J].DOI:10.1002/cta.v39.5 URL [本文引用: 1]