b. 材料强度与结构冲击山西省重点实验室,太原 030024

b. Shanxi Key Laboratory of Material Strength & Structure Impact, Taiyuan University of Technology, Taiyuan 030024

奥氏体不锈钢具有良好的综合力学性能和工艺性能,在氧化性和还原性介质中均表现出较好的耐蚀性[1]。此外,奥氏体不锈钢制品表面光洁度高,容易清洁与维护。因此,奥氏体不锈钢在工业、民用、国防等诸多领域得到了广泛应用[2, 3],已成为不锈钢中种类较多、使用量最大的一种钢材,其生产量和使用量约占不锈钢总产量及使用量的一半以上[4]。但是,奥氏体不锈钢表面硬度低、摩擦因数大、耐磨性差等缺点已限制了其在摩擦零部件制作方面的应用[5]。基于磨损损伤发生于材料表面,表面工程技术因能够赋予材料表面全新组织、成分和性能,从而被广泛用于提高金属材料的耐磨性[6, 7]。目前在奥氏体不锈钢中已获得应用的表面技术有:化学热处理[7, 8]、喷涂[9]、堆焊、激光熔覆[10]、PVD沉积硬质涂层[11]、表面纳米化[12]、摩擦搅拌表面强化等[13]。尽管上述表面技术在工艺原理上存在差异,但根据其出发点及防护效果可将它们都归类为面向问题或正向的表面设计思路。即通过增加表面硬度的方式来强化表面,在一定程度上提高了奥氏体不锈钢在低载荷、无冲击条件下的耐磨性。奥氏体不锈钢硬度较低,高硬度的涂镀型改性层与不锈钢基体材料之间性质的差异,使改性层内应力增大,协同变形能力减弱,特别是冲击、高应力存在的情况下,极易出现改性层压溃、开裂、剥落等现象。而改性层一旦发生上述损坏,剥离出的硬质碎屑成为磨粒会进一步加剧磨损。高硬度的改性层又会对与其配副的摩擦对偶产生磨损,进而影响摩擦配副的正常使用,加速其失效。可见,借助表面技术改善奥氏体不锈钢耐磨性,不能简单地依靠提高表面硬度,而应当根据具体工况制备合适的表面改性层。显然,获得强韧兼顾、硬度适中、结合牢固的表面改性层,对于拓展奥氏体不锈钢作为摩擦材料的应用,实现合理的摩擦学设计具有显著意义。

除了在材料表面制备改性层能够改善其耐磨性外,恰当的表面形貌设计,即形成表面织构亦会对其摩擦学行为产生积极影响[14]。表面织构的设计思想来源于自然界中普遍存在着的非光滑表面,这些非光滑表面显示出独特的耐磨、减摩,疏水、防污等功能。近期的仿生学研究表明,具有一定规则排列特征、非光滑形态的织构表面具有更好的耐磨性能[15]。已有学者采用一定的加工技术在材料表面形成具有一定尺寸和排列的凹坑[16]、沟槽[17]或凸包[18]等图案的点阵来实现上述功能[19, 20]。表面织构因其能够有效改善机械运动部件之间的摩擦学性能而得到广泛关注,已成为国内外学者研究的热点。研究表明,表面织构在摩擦学设计中的积极作用主要体现在以下两个方面[15, 18]:①在润滑条件下,可作为润滑介质的微储存器,流体润滑状态下起到增强动压效应的作用,边界润滑及贫油条件下能有效提供润滑剂;② 在干摩擦条件下,可作为贮存器起到捕获磨屑的作用,降低磨损。鉴于表面织构和表面工程技术在改善材料表面摩擦学性能的优势,已有学者将两种方法相复合,即复合处理(Duplex treatment,DT)以期实现“1+1>2”的效果:可先形成表面织构再制备表面改性层,如“表面织构+碳化物涂层”[21]、“表面织构+类金刚石薄膜”[22]、“表面织构+钼基固体润滑薄膜”[23, 24]、“表面织构+钼基固体润滑涂层”[25, 26]、“表面织构+银掺杂固体润滑薄膜”[27]、“表面织构+微弧氧化层”[28]、“表面织构+表面合金化层”[29, 30];或先获得表面改性层再形成表面织构,如“熔覆涂层+表面织构”[31]、“类金刚石薄膜+表面织构”[32]、“硬镀铬+表面织构”[33]。上述复合处理已获得了大量有益成果,为表面织构和表面处理的复合应用提供了宝贵的理论指导与技术数据。此外,离子氮化作为能够显著改善碳钢和不锈钢耐磨性的有效工艺之一,获得了广泛应用[34]。

文中采用“两步法”对较为常见的316奥氏体不锈钢进行复合处理。利用奥氏体不锈钢对Cl-点腐蚀敏感性高的特点,首先在较高浓度的NaCl溶液中对316不锈钢进行电化学处理获得表面织构,再对表面织构化的试样进行离子氮化复合处理。对比研究316不锈钢和复合处理试样在干摩擦和脂润滑条件下的摩擦学行为,旨在为“表面织构-离子氮化”复合处理在改善奥氏体不锈钢摩擦学性能方面的应用提供试验依据。研究结果可望满足奥氏体不锈钢在摩擦磨损工况条件下的表面防护需求,实现奥氏体不锈钢磨损损伤控制,进一步拓宽奥氏体不锈钢的应用领域。

1 材料及方法材料取自316不锈钢棒材,加工成Φ 28 mm×3 mm的试样,经SiC砂纸逐级打磨至1 000号,丙酮中超声清洗,蒸馏水洗,冷风干燥后备用。316不锈钢的化学成分见表 1。

| (ω/%) | ||||

| Element | C | Si | Mn | P |

| Content | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.035 |

| Element | S | Ni | Cr | Mo |

| Content | ≤0.03 | 10-14 | 16.0-18.5 | 2-3 |

“表面织构-离子氮化”复合处理采用两步法。第一步:利用CS350电化学工作站对316不锈钢分别进行开路电位和极化曲线测试形成表面织构。采用常见的三电极体系,饱和甘汞电极为参比电极,铂片为辅助电极,316不锈钢为工作电极;选用的电解质溶液为质量分数15%的氯化钠溶液。在极化曲线测试时,316不锈钢经历了钝化——破钝化——点蚀形成——点蚀扩展的过程。由于所使用的电解质溶液中Cl-浓度较高,使得点蚀坑连接成腐蚀沟,从而形成表面织构。第二步:对获得表面织构的试样进行常规直流离子氮化处理,所用设备为双层辉光离子渗金属炉(太原理工大学表面工程研究所研制),待炉子抽真空至约1 Pa后,通入氨气,调节气体流量使真空室气压保持在400 Pa,调节电源电压、电流,使316不锈钢试样的温度维持在520~540 ℃,保温时间为8 h,采用测量范围为300~600 ℃的WDL-3型光电温度计测量实时温度。

采用Tescan VEGAⅡ LMH扫描电子显微镜观察复合处理试样的表面形貌和测试对象的磨痕形貌。借助DX-2700型X射线分析仪分析复合处理层的相结构。使用HVS-1000A显微硬度计测定316不锈钢和复合处理试样的表面硬度,载荷100 g,加载时间10 s,保载时间20 s。摩擦学测试在HT-4001型高温销盘磨损试验机上进行,分别采用Φ 5 mm的GCr15钢球和Si3N4陶瓷球为摩擦副,法向载荷为30 N,转速为300 r/min,磨痕直径为12 mm,测试时间为3 600 s,测试在室温条件下的空气中干摩擦和脂润滑(润滑脂为XHP 高温锂基润滑脂)摩擦。用AUW220D电子天平(精度0.01 mg)进行称重。通过对比摩擦因数和磨损失重来评价测试试样的摩擦学性能。

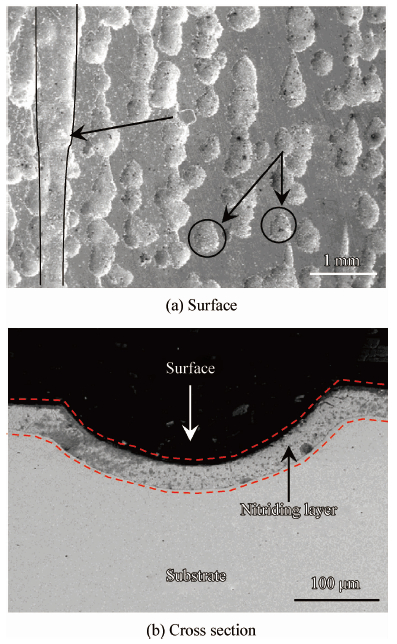

2 结果与讨论 2.1 复合结构的表面形貌及相组成图 1为复合处理后试样的表面和截面形貌,从图 1(a)中可以看到不锈钢表面有尺寸和形状不一的凹坑和由凹坑连接在一起而成的具有一定方向性的沟槽,这些凹坑和沟槽均是由于奥氏体不锈钢在高浓度氯化钠溶液中发生点腐蚀而形成的。Cl-对钝化型金属材料,特别是不锈钢的主要破坏形式是点蚀,已有成相膜理论和吸附理论将Cl-对钝化型金属材料的腐蚀进行了解释。首先,点蚀在打磨不锈钢表面的敏感部位,如化学不均匀位置(晶界、偏析等)和物理不均匀位置(划痕、微小凹坑等)处形核,继而逐渐长大,点蚀形核发展为点蚀坑,然后点蚀坑长大并扩展彼此相连,最终形成了如图 1(a)中箭头所示的腐蚀坑和腐蚀沟[35]。

|

| 图 1 复合处理试样的表面和截面形貌 Fig. 1 Surface and cross section morphologies of the duplex treated sample |

图 1(b)中可以看出,316不锈钢表面形成的沟槽深度约为100 μm,宽度超过了200 μm。在干摩擦或脂润滑条件下,试样表面的腐蚀沟槽或凹坑便可在摩擦过程中捕捉磨屑或贮存润滑脂,从而降低磨损损伤。此外,还可以看出离子氮化过程中的离子轰击、溅射作用对表面织构特征影响轻微,织构化316不锈钢表面形成了连续、致密的氮化层,厚度约为35 μm。

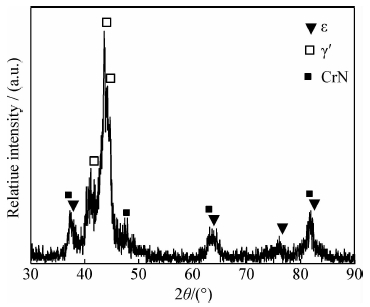

图 2为复合处理后试样表面的XRD图谱,从图中可以看出复合层主要由ε相、γ′相和CrN相组成。在离子渗氮时,炉体内的气体被电离成离子,这些离子在电场作用下轰击工件表面,表面的Fe原子很容易被溅射出来并与附近的N原子结合形成FeN,然后FeN沉积在工件表面,并按FeN→Fe2-3N→Fe4N→Fe逐渐分解,分解过程中释放出的氮原子被工件吸收,最终完成渗氮过程[36, 37]。此外,在图中还可以看到除了ε相、γ′相外,还有CrN相,这主要是由于对奥氏体不锈钢氮化处理时,随着温度不断升高,当超过一定温度后Cr向外扩散,与向内扩散的N结合生成CrN。这些弥散分布的氮化物可以使渗层的硬度提高,且如果氮化物由ε相、γ′相、CrN相混合组成时,在面心立方晶格和密排六方晶格相邻边界会产生应力,使表面硬度进一步提高[38, 39]。

|

| 图 2 复合处理试样的XRD图谱 Fig. 2 XRD patterns of the duplex treated sample |

显微硬度测试结果表明,复合处理显著提高了316不锈钢的表面硬度,硬度值由257 HV0.1升高至1 048 HV0.1,提高了近5倍。

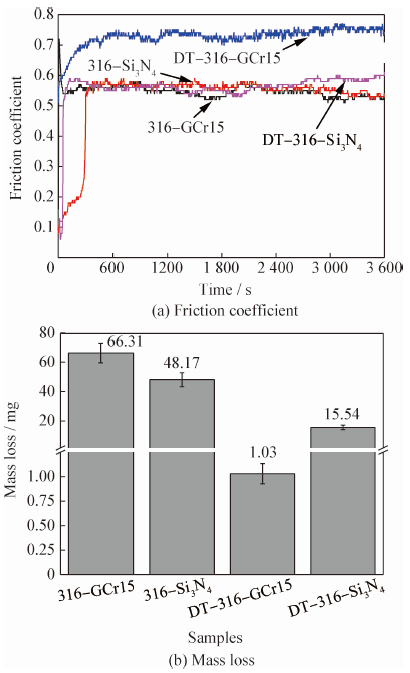

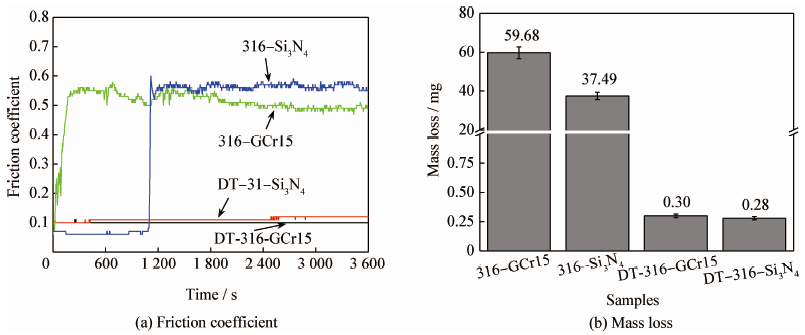

2.2 干摩擦条件下的摩擦学行为图 3为复合处理试样和未处理的基体在干

|

| 图 3 干摩擦条件下复合处理前后试样的摩擦因数和磨损失重 Fig. 3 Friction coefficients and mass loss values of 316 stainless steel samples before and after treatment under dry sliding condition |

摩擦条件下的摩擦因数和磨损失重。由图 3(a)可以看到,所有试样的摩擦因数在初期都经历了短暂的跑合过程,随后进入相对稳定状态,摩擦曲线都有不同程度波动。与Si3N4配副时的摩擦因数在处理前后变化不大,这是由于Si3N4的硬度远高于316基体和复合处理试样,特定载荷下Si3N4的犁削作用明显,316基体和复合处理试样为被磨损的一方。Si3N4具有较好的高温稳定性,且与上述两试样化学性质相差较大,摩擦过程中没有出现粘着。而与GCr15钢球配副时,复合处理后试样的平均摩擦因数增到0.75。这是因为:处理试样表面粗糙度大,摩擦接触面的切向应力增大;复合处理试样的表面硬度高于GCr15钢球,摩擦过程中的磨损失重和磨屑均主要来自于GCr15钢球。随着测试的进行,磨痕处的沟槽捕捉磨屑,并被源自GCr15钢球的磨屑填充,此处磨屑又会被GCr15钢球碾压紧实,参与摩擦过程,局部发生粘着,导致摩擦因数较高。

摩擦配副的不同使得测试试样在磨损机理上存在一定差异,从图 3(b)中可以发现,复合处理试样与两种摩擦副配副后,失重量均明显低于未处理试样。由此可见,在摩擦过程中复合处理对316不锈钢具有良好的保护作用。与GCr15钢球配副,复合处理试样的磨损失重远低于316基体,高硬度的复合处理试样在摩擦过程中对GCr15钢球产生磨损,部分磨屑被带入复合处理试样表面的沟槽,并被压实,对复合处理试样的绝对磨损失重产生一定影响。316基体比GCr15钢球的硬度低,且它们组成的摩擦副为金属-金属接触,易发生粘着磨损,因此316基体的磨损失重远高于复合处理试样。316基体和复合处理试样与Si3N4配副摩擦时,粘着倾向降低,且硬度远低于Si3N4,摩擦过程中316基体和复合处理试样受到磨损。但复合处理试样的硬度高于316基体,因此表现出较低的磨损失重。

图 4为316基体与GCr15钢球摩擦后的磨痕形貌和EDS能谱。从图 4(a)中可以发现,沿着滑动方向有深色片状粘着物和局部撕裂特征,可知发生了粘着磨损。在图 3(b)中可以看到许多白色的磨损碎屑和平行于滑动方向的细小沟槽磨痕,表现出磨粒磨损特征。在磨损开始的时候,316基体和GCr15钢球表面的微凸体相互接触产生摩擦。由于GCr15钢球硬度高,其表面的微凸体嵌入到基体中,并在滑动中推挤基体表层下的金属,使之塑性流动并犁出许多沟槽,产生碎屑。在滑动摩擦时,由于两种金属的接触点会产生瞬时高温,使摩擦界面发生粘着,且粘着力很强。随后在切应力作用下粘着点被剪切,先是发生塑性变形,当塑性变形积累到极限时发生撕裂和剥落而产生滑动[38, 39]。这样在滑动摩擦过程中,粘着点的产生和被剪切交替进行,引起粘着磨损[40, 41]。从图 4(b)还可发现撕裂和剥落的特征,并对图 4(b)中的深色区域进行EDS成分分析,结果如图 4(c)所示,其中Ni和Cr的质量分数分别为9.24%、16.05%,远高于摩擦配副GCr15钢球中Ni、Cr的质量分数,此外在该区域还发现有较高的氧含量,这表明在摩擦过程中还发生了氧化反应,而且脆性氧化物在摩擦碾压下会变成细小的磨屑,使316基体和GCr15钢球摩擦配副间发生轻微的磨粒磨损。

|

| 图 4 基体在干摩擦条件下与GCr15摩擦后的磨痕形貌及磨痕内区域的EDS图谱 Fig. 4 Wear trace of 316 substrate after dry sliding against GCr15 and EDS pattern of dark adhesion in wear trace |

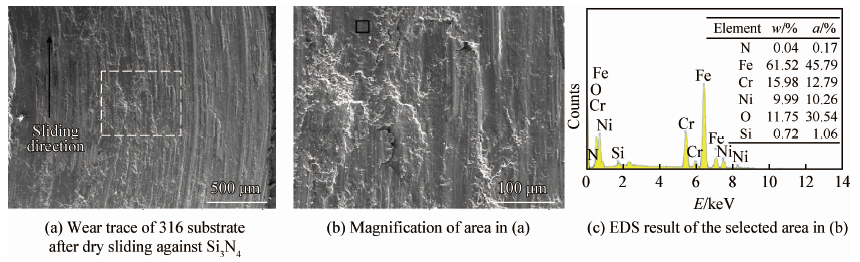

图 5是316基体与Si3N4摩擦后的磨痕形貌。由图 5可见,316基体试样的磨痕较宽,磨损处粗糙;磨痕在高倍放大下可以观察到具有明显的塑性流动特征,同时还能发现凹坑和犁沟。由于Si3N4球的硬度远高于316基体,当加有一定载荷反复摩擦作用下,试样与摩擦配副之间的实际接触面积逐渐增大,进而产生大量的摩擦热,摩擦面及次表层的温度急剧升高,使得表层金属软化,近表面处的位错和滑移系发生移动,宏观则表现为塑性流动[38, 39],其近表层会出现位错塞积[40, 41]。位错塞积部位会萌生微裂纹,而随着塑性变形的加剧,微裂纹逐渐扩展,当变形量较大时局部的裂纹扩展至表面,发生开裂,从表面脱离后粘附到摩擦配副上[38, 39]。脱层参与滑动摩擦而被摩擦副逐渐研磨、细化,成为磨粒而导致磨粒磨损[40, 41]。316基体与Si3N4球的摩擦磨损过程中同样有大量的摩擦热生成,但摩擦热对于化学稳定性较高的Si3N4球作用不大,反而诱发了316基体表面的氧化。图 5(b)中深色区域进行EDS成分分析,结果如图 5(c)所示,其中N和Si质量分数为0.04%、0.72%,远低于摩擦配副Si3N4陶瓷球中N、Si的质量分数,同样地在此区域检测到较高的氧含量,这表明在摩擦过程中还发生了氧化反应,从图 3(b)中可以看出陶瓷球磨损后比钢球磨损后失重少,这可能是因为基体与钢球发生的粘着磨损比与陶瓷球发生的粘着磨损更为严重,故表现出更高的磨损失重量。

|

| 图 5 基体在干摩擦条件下与Si3N4摩擦后的磨痕形貌和磨痕内区域的EDS图谱 Fig. 5 Wear trace of 316 substrate after dry sliding against Si3N4 and EDS pattern of dark adhesion in wear trace |

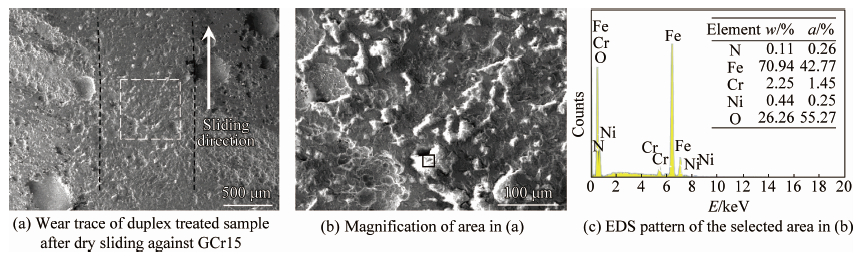

图 6(a)是复合处理试样与GCr15钢球摩擦后整体磨痕形貌,可见复合处理试样的磨痕明显窄于316基体的磨痕(如虚线标示)。虚线标示区域为复合处理试样表面的磨痕,可见磨痕处较为平整;磨痕以外区域可观察到电化学处理形成的沟槽和凹坑。由于复合处理具有较高的硬度,GCr15钢球表面的微凸体难以对其表面产生切削,反而是复合处理表面对GCr15钢球产生了破坏,使其发生严重的磨损,并产生大量磨屑。随着GCr15钢球磨损的不断加剧,摩擦界面产生的磨屑不断填充到复合处理表面的沟槽和凹坑内,即表现出表面织构捕捉并储存磨屑作用[15]。随着测试的进行,磨痕处的沟槽捕捉磨屑,并被源自GCr15钢球的磨屑填充,此处的磨屑又被GCr15钢球碾压紧实,扰动了复合处理试样的绝对磨损失重量。

|

| 图 6 复合处理试样在干摩擦条件下与GCr15摩擦后的磨痕和磨痕内区域的EDS分析图谱 Fig. 6 Wear trace of duplex treated sample after dry sliding against GCr15 and EDS pattern of white particle in wear trace |

在图 6(b)中发现白色颗粒,并对其进行EDS成分分析如图 6(c)所示。结果表明其氧含量很高,且除了氧和铁外其它元素很少,说明这是铁的氧化物颗粒。在大气环境下的干滑动摩擦,由于摩擦热的介入,摩擦界面处于非常高的温度,摩擦界面不可避免地发生氧化,表面的能谱分析结果亦验证了氧化磨损的存在[40, 41, 42, 43]。由图 6(a)(b)可见复合处理试样磨损轻微,磨痕处没有犁沟,可以认为复合处理试样在此条件下的磨损机制为GCr15钢球在其表面上的涂抹,并伴有轻微的磨粒磨损和氧化磨损[42]。

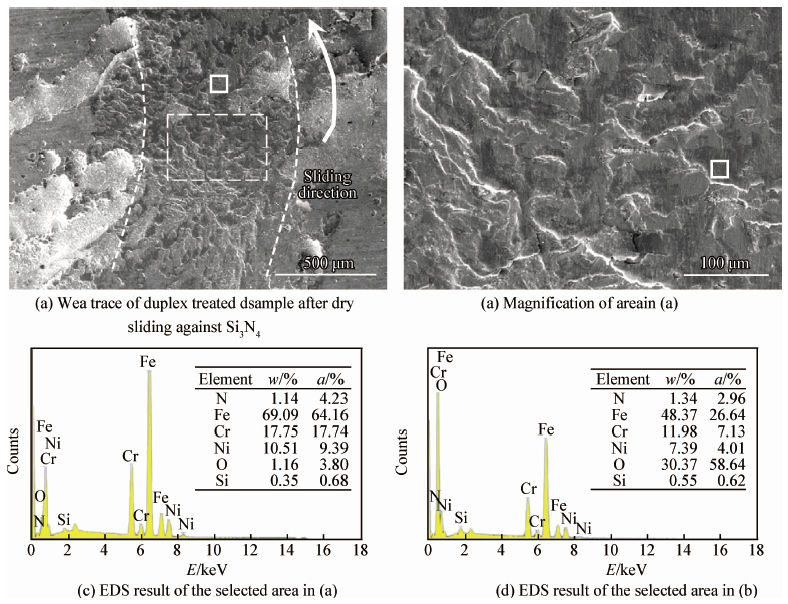

图 7是复合处理试样与Si3N4陶瓷球配副后整体磨痕形貌和磨痕局部放大图,从图 7(a)中可以看到复合处理试样未能形成完整、连续的磨痕,即表面织构没有完全被破坏,且复合处理试样磨痕的宽度小于316基体。由图 7(b)可见,复合处理试样的磨痕处有较为明显的脱落凹坑,且凹坑内无磨屑,说明复合处理试样发生了疲劳磨损[40, 41, 42, 43]。对配副摩痕典型区域进行EDS分析(图 7(c)(d))。由图 11可以发现磨痕内还有一定含量的氮,说明复合处理改性层也没有被磨穿。可见在干摩擦条件下复合处理试样表现出理想的耐磨性,可以对316基体起到良好的保护作用。

|

| 图 7 复合处理试样在干摩擦条件下与Si3N4摩擦后的磨痕和磨痕内区域的EDS图谱 Fig. 7 Wear trace of duplex treated sample after dry sliding against Si3N4 and EDS patterns of the selected area and dark adhesion in wear trace |

|

| 图 11 复合处理试样在脂润滑条件下与Si3N4摩擦后的磨痕和磨痕内区域的EDS图谱分析 Fig. 11 Wear trace of duplex treated sample after sliding against Si3N4 under grease lubrication condition and EDS pattern of the selected area in wear trace |

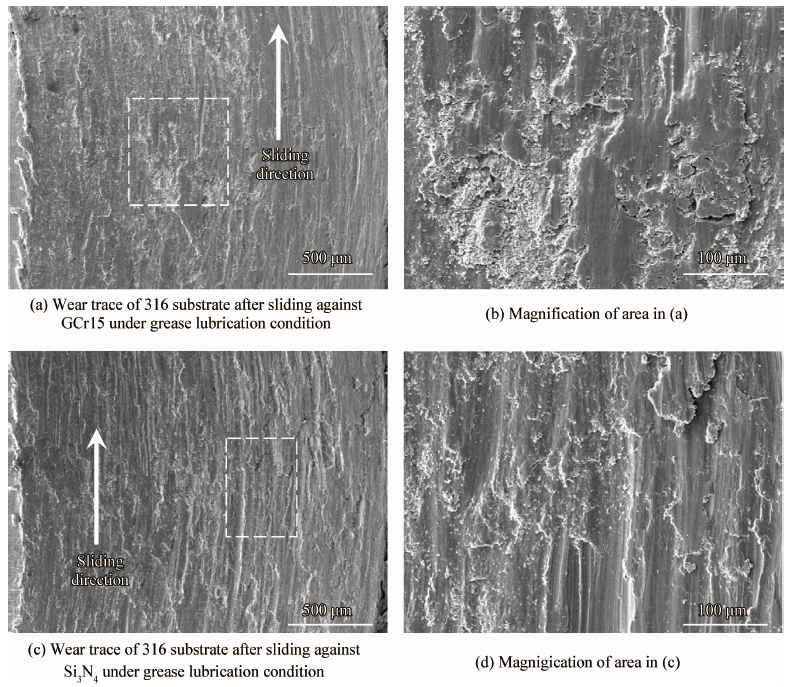

图 8(a)为在脂润滑条件下复合处理前后试样的摩擦因数曲线,从图中可以看到未处理过的基体在脂润滑条件下与钢球配副时摩擦因数在前200 s内由低到高逐渐增大,增大到一定程度后开始逐渐平稳,平稳时的摩擦因数和基体在干摩擦条件下大体一致,而且最终的磨损失重量如图 8(b)所示。与干摩擦条件下相比,摩擦因数和磨损失重在脂润滑条件下的变化不大,由此可以看出基体在脂润滑条件下并没有减小摩擦因数和磨损失重。在与Si3N4陶瓷球配副配副时摩擦因数在经过1 000 s以后摩擦因数突然增大经过短暂磨合后进入到平稳状态,之后的摩擦因数也和干摩擦条件下基本相同。随着摩擦的进行,摩擦界面温度升高,润滑脂吸收热量而液化,在离心力作用下被甩出了摩擦接触表面,剩余的润滑脂膜经过损耗、破裂后会致使摩擦表面之间直接接触,所以摩擦因数曲线和失重量都与干摩擦条件下区别不大。从图中可以看到,无论是与GCr15钢球还是Si3N4陶瓷球配副时复合处理后试样的摩擦因数都很低,并且还发现在整个摩擦过程中摩擦因数都保持了平稳的状态,这就说明在复合处理试样具有长时间储存油脂的作用,以保证摩擦界面中提供有效润滑,验证了表面织构在降低摩擦、减小磨损方面的优势。尽管润滑脂在摩擦过程中能够起到一定的减摩、润滑作用,但316基体表面相对平整,表面粗糙度远小于复合处理试样,因此无法有效储存润滑脂。在摩擦初期,润滑脂在摩擦界面可发挥明显的减摩作用,316基体表现出较低的摩擦系数。随着测试的进行,润滑脂逐渐被挤出摩擦界面,而存在于摩擦界面的润滑脂膜损耗、破裂后导致部分摩擦表面的直接接触,摩擦因数逐渐增大,但在数值上略低于干摩擦。对应的磨损失重量也仅略低于干摩擦下的磨损失重。在脂润滑条件下,316基体与GCr15和Si3N4配副的磨痕形貌(图 9)与其在干摩擦条件下接近(图 4和图 5),说明相应试样的磨损形式亦没有显著差异。

|

| 图 8 脂润滑条件下复合处理前后试样的摩擦因数和磨损失重 Fig. 8 Friction coefficient and mass loss values of 316 stainless steel samples before and after treatment under grease lubrication condition |

|

| 图 9 316基体在脂润滑条件下与GCr15和Si3N4摩擦后的磨痕 Fig. 9 Wear trace of 316 substrate after sliding against GCr15 and Si3N4 under grease lubrication condition |

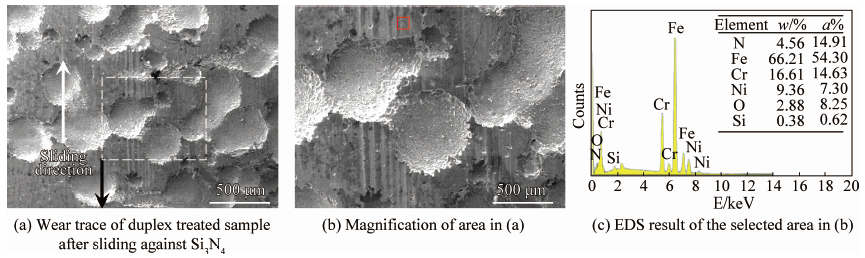

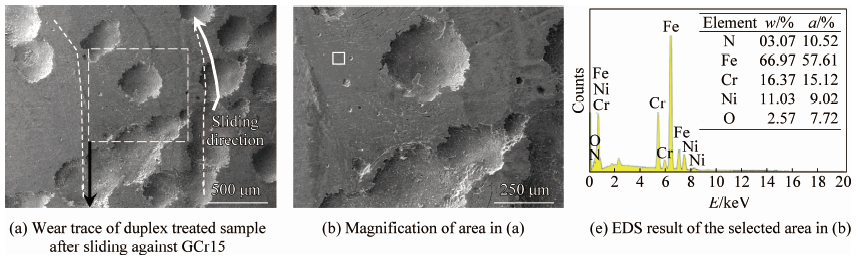

图 10为复合处理试样与GCr15钢球配副后整体磨痕形貌和配副痕内区域成分分析。在图 10(a)中可以看到复合处理试样表面只有很浅的磨痕。在磨痕局部放大图 10(b)中发现磨痕内没有犁沟或粘着现象,表面织构没有被破坏,只是在凹坑边缘有轻微的塌陷和开裂。图 10(c)可见磨痕内的氮含量略有降低并且有少量氧,说明复合处理试样在脂润滑条件下发生了轻微的塑性变形和轻微的氧化。

|

| 图 10 复合处理试样在脂润滑条件下与GCr15摩擦后的磨痕和磨痕内区域的EDS图谱 Fig. 10 Wear trace of duplex treated sample after sliding against GCr15 under grease lubrication condition and EDS pattern of the selected area in wear trace |

图 11为复合处理试样与Si3N4陶瓷球配副后整体磨痕形貌和对形成的犁状沟槽内的区域进行EDS成分分析。从图 11(a)中可以看到并没有出现明显的磨痕,只能观察到一些很浅的犁沟,而且在局部放大图 11(b)中没有发现粘着现象,表面织构特征并没有被破坏。结合摩擦因数曲线和磨损失重结果,表面织构在摩擦磨损过程中起到了储存油脂、减小磨损的作用。图 11(c)中可以发现氮含量并没有减少,说明渗氮层并没有被磨穿,除此之外还发现了很少量的氧。复合处理试样与陶瓷球配副时主要发生了磨粒磨损,而且还发生了轻微的氧化。

3 结 论(1) 对316不锈钢进行表面织构-离子氮化复合处理,复合处理试样表面含有ε相、γ′相和CrN相,表面硬度为1 048 HV0.1。

(2) 干摩擦条件下,表面织构发挥储存磨屑、减小磨损的作用,磨损失重量与基体相比大幅减小,其与GCr15钢球配副时发生了微切削磨损和氧化磨损,与Si3N4陶瓷球配副时发生了疲劳磨损和磨粒磨损,并伴有氧化。

(3) 脂润滑条件下,复合处理试样在整个摩擦过程中的摩擦因数低于0.13,表面织构起到了储存油脂提供二次润滑的作用,磨损失重量远低于316基体。其与GCr15钢球配副时发生了轻微的塑性变形并在摩擦过程中有轻微的氧化,与Si3N4陶瓷球配副时生了磨粒磨损以及轻微氧化磨损。

| [1] | 蔡敏, 范海林, 林喜乐, 等. 304不锈钢复合电镀镍膨胀石墨导热性能[J]. 中国表面工程, 2015, 28(6): 62-69.CAI M, FAN H L, LIN X L, et al. Thermal conductivity of Ni-expanded graphite composite plating on surface of 304 stainless steel[J]. China Surface Engineering, 2015, 28(6): 62-69 (in Chinese). |

| 点击浏览原文 | |

| [2] | 郭琴, 罗新民, 陈康敏, 等. 奥氏体耐热钢的热浸扩散渗铝研究[J]. 中国表面工程, 2006, 19(4): 16-20.GUO Q, LUO X M, CHEN K M, et al. Hot-dip and diffusion-treated aluminizing layers on austenitic heat resistance steel[J]. China Surface Engineering, 2006, 19(4): 16-20 (in Chinese). |

| 点击浏览原文 | |

| [3] | 付涛, 王长鹏, 侯斌, 等. 表面纳米化对304不锈钢/CrN薄膜力学性能的影响[J]. 中国表面工程, 2010, 23(5): 64-67. FU T, WANG C P, HOU B, et al. Effects of surface nano-crystallization on mechanical properties of 304 stainless steel/Cr N film[J]. China Surface Engineering, 2010, 23(5): 64-67 (in Chinese). |

| 点击浏览原文 | |

| [4] | LEFOR K, WALTER M, WEDDELING A, et al. Influence of the PM-processing route and nitrogen content on the properties of Ni-free austenitic stainless steel[J]. Metallurgical and Materials Transactions A, 2015, 46: 1154-1167. |

| 点击浏览原文 | |

| [5] | KUMAGAI M, AKITA K, IMAFUKU M, et al. Workhardening and the microstructural characteristics of shot and laser peened austenitic stainless steel[J]. Materials and Science Engeering, 2014, 608: 21-24. |

| 点击浏览原文 | |

| [6] | 王成彪, 刘家浚, 韦淡平, 等. 摩擦学材料及表面工程[M]. 北京: 国防工业出版社, 2012: 383-384.WANG C B, LIU J J, WEI D P, et al. Tribological materials and surface engineering[M]. Beijing: National Defence Industry Press, 2012: 383-384(in Chinese). |

| [7] | LATIFI A, IMANI M, KHORASANI M T, et al . Plasma surface oxidation of 316L stainless steel for improving adhesion strength of silicone rubber coating to metal substrate[J]. Applied Surface Science, 2014, 320: 471-481. |

| 点击浏览原文 | |

| [8] | DEVARAJU A, ELAYAPERUMAL A, ALPHONSA J, et al. Microstructure and dry sliding wear resistance evaluation of plasma nitrided austenitic stainless steel type AISI 316LN against different sliders[J]. Surface & Coatings Technology, 2012, 207: 406-412. |

| 点击浏览原文 | |

| [9] | PARTHASARATHI N L, DURAISELVAM M. High temperature tribological properties of NiCrBSiCFe plasma-sprayed coating on austenitic stainless steel substrate[J]. Journal of Alloys and Compounds, 2010, 505: 824-831. |

| 点击浏览原文 | |

| [10] | OBADELE B A, LEPULE M L, ANDREWS A, et al. Tribocorrosion characteristics of laser deposited Ti-Ni-ZrO2 composite coatings on AISI 316 stainless steel[J]. Tribology International, 2014, 78: 160-167. |

| 点击浏览原文 | |

| [11] | SHAN L, WANG Y X, LI J L, et al. Improving tribological performance of CrN coatings in seawater by structure design[J]. Tribology International, 2015, 82: 78-88. |

| 点击浏览原文 | |

| [12] | SUN Y. Sliding wear behavior of surface mechanical attrition treated AISI 304 stainless steel[J]. Tribology International, 2013, 57: 67-75. |

| 点击浏览原文 | |

| [13] | HAJIAN M, ABDOLLAH-ZADEH A, REZAEI-NEJAD S S, et al. Improvement in cavitation erosion resistance of AISI 316L stainlesssteel by friction stir processing[J]. Applied Surface Science, 2014, 308: 184-192. |

| 点击浏览原文 | |

| [14] | 纪敬虎, 符永宏, 华希俊, 等. 45钢表面制备V形凹槽及其摩擦学特性[J]. 中国表面工程, 2014, 27(4): 107-111.JI J H, FU Y H, HUA X J. Tribological properties of 45 steel surface with V-groove[J]. China Surface Engineering, 2014, 27(4): 107-111 (in Chinese). |

| 点击浏览原文 | |

| [15] | 赵文杰, 王立平, 薛群基. 织构化提高表面摩擦学性能的研究进展[J]. 摩擦学学报, 2011, 31(6): 622-631.ZHAO W J, WANG L P, XUE Q J. Development and research progress of surface texturing on improving tribological performance of surface[J]. Tribology, 2011, 31(6): 622-631 (in Chinese). |

| 点击浏览原文 | |

| [16] | CHO M H. Effect of contact configuration on the tribological performance of micro-textured AISI 1045 steel under oscillating conditions[J]. Materials Transactions, 2014, 55: 363-370. |

| 点击浏览原文 | |

| [17] | WU Z, DENG J X, XING Y Q, et al. Effect of surface texturing on friction properties of WC/Co cemented carbide[J]. Materials and Design, 2012, 41: 142-149. |

| 点击浏览原文 | |

| [18] | 胡天昌, 胡丽天, 张永胜. 45#钢表面复合润滑结构的制备及其摩擦性能研究[J]. 摩擦学学报, 2012, 32(1): 14-20.HU T C, HU L T, ZHANG Y S. Preparation of composite lubrication structure and its tribological properties on 45# steel surface[J]. Tribology, 2012, 32(1): 14-20 (in Chinese). |

| 点击浏览原文 | |

| [19] | ZHOU Y K, ZHU H, TANG W, et al. Development of the theoretical model for the optimal design of surface texturing on cylinder liner[J]. Tribology International, 2012, 52: 1-6. |

| 点击浏览原文 | |

| [20] | HUANG W, WANG X L. Biomimetic design of elastomer surface pattern for friction control under wet conditions[J]. Bioinspiration Biomimetics, 2013, 8: 046001-1-6. |

| 点击浏览原文 | |

| [21] | LIU H B, WAN D P, HU D J. Microstructure and wear behavior of laser-textured and micro-alloyed Co-based WC and TiC composite sintered-carbide coating[J]. Journal of Materials Processing Technology, 2009, 209: 805-810. |

| 点击浏览原文 | |

| [22] | HE D Q, ZHENG S X, PU J B, et al. Improving tribological properties of titanium alloys by combining laser surface texturing and diamond-like carbon film[J]. Tribology International, 2015, 82(Part A): 20-27. |

| 点击浏览原文 | |

| [23] | HU T C, ZHANG Y S, HU L T. Tribological investigation of MoS2 coatings deposited on the laser textured surface[J]. Wear, 2012, 278-279: 77-82. |

| 点击浏览原文 | |

| [24] | HU T C, HU L T, DING Q. Effective solution for the tribological problems of Ti-6Al-4V: Combination of laser surface texturing and solid lubricant film[J]. Surface & Coatings Technology, 2012, 206: 5060-5066. |

| 点击浏览原文 | |

| [25] | RIPOLL M R, SIMIR, BRENNER J, et al. Friction and lifetime of laser surface-textured and MoS2-coated Ti6Al4V under dry reciprocating sliding[J]. Tribology Letters, 2013, 51: 261-271. |

| 点击浏览原文 | |

| [26] | RAPOPORT L, MOSHKOVICH A, PERFILYEV V, et al. Wear life and adhesion of solid lubricant films on laser-textured steel surfaces[C].17th International Conference on Wear of Materials, 2009, 267(5161718): 1203-1207. |

| 点击浏览原文 | |

| [27] | LI J L, XIONG D S, ZHANG Y K, et al. Friction and wear properties of MoS2-overcoated laser surface-textured silver-containing nickel-based alloy at elevated temperatures[J]. Tribology Letters, 2011, 43: 221-228. |

| 点击浏览原文 | |

| [28] | WANG Y M, GUO J W, ZHUANG J P, et al. Development and characterization of MAO bioactive ceramic coating grown on micro-patterned Ti6Al4V alloy surface[J]. Applied Surface Science, 2014, 299: 58-65. |

| 点击浏览原文 | |

| [29] | WAN Y, XIONG D S, WANG J. Tribological properties of dimpled surface alloying layer on carbon steel[J]. Journal of Wuhan University of Technology-Materials Science Edition, 2009, 24(2): 218-222. |

| 点击浏览原文 | |

| [30] | LI J L, XIONG D S, WU H Y, et al. Tribological properties of laser surface texturing and molybdenizing duplex-treated Ni-base alloy[J]. Tribology Transactions, 2010, 53: 195-202. |

| 点击浏览原文 | |

| [31] | HIGUERA GARRIDO A, GONZALEZ R, CADENAS M, et al. Tribological behavior of laser-textured NiCrBSi coatings[J]. Wear, 2011, 271: 925-933. |

| 点击浏览原文 | |

| [32] | SHUM P W, ZHOU Z F, LI K Y. To increase the hydrophobicity, non-stickiness and wear resistance of DLC surface by surface texturing using a laser ablation process[J]. Tribology International, 2014, 78: 1-6. |

| 点击浏览原文 | |

| [33] | DE MELLO J D B, GONC· ALVES JR J L, COSTA H L. Influence of surface texturing and hard chromium coating on the wear of steels used in cold rolling mill rolls[C]. Wear of materials, 2013, 302(1/2): 1295-1309. |

| 点击浏览原文 | |

| [34] | 李小英, 田林海, 窦文博, 等. 经济型双相不锈钢的离子氮化及其组织结构和腐蚀磨损性能[J]. 中国表面工程, 2015, 28(3): 1-9.LI X Y, TIAN L H, DOU W B, et al. Microstructure and corrosion wear resistance of plasma nitride LDX2101 lean duplex stainless steel[J]. China Surface Engineering, 2015, 28(3): 1-9 (in Chinese). |

| 点击浏览原文 | |

| [35] | 刘道新. 材料的腐蚀与防护[M]. 西安: 西北工业大学出版社, 2006: 110-134.LIU D X. Corrosion and protection of materials[M]. Xi'an: Northwestern Polytechnical University Press, 2006: 110-134 (in Chinese). |

| [36] | WELLS A, STRYDOM I L R. Sputtering and redeposition of cathode material during plasma nitriding[J]. Surface Engineering, 1986, 2(4): 263-268. |

| 点击浏览原文 | |

| [37] | RUSET C, CIUCA S, GRIGORE E, et al. The influence of the sputtering process on the constitution of the duplex layers obtained by plasma nitriding[C]. Proceeding of the Eight Internatienal Cenference on Plasma Surface Engineering, 2003, 174-175: 1201-1205. |

| 点击浏览原文 | |

| [38] | HUANG Y P, LI D H, WANG R, et al. An improvement way of the wet ability between particles and aluminum matrix of MMCp produced by casting[J]. Foundry Technology, 2004, 25: 17-18. |

| 点击浏览原文 | |

| [39] | XU H, JIAN X. Degassing of aluminum alloys using ultrasonic vibration[J]. Materials Letters, 2004, 58:3669-3673. |

| 点击浏览原文 | |

| [40] | 温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2002: 302-303.WEN S Z, HUANG P. Principles of tribology[M]. Beijing: Tsinghua University Press, 2002: 302-303 (in Chinese). |

| [41] | 李建明. 磨损金属学[M]. 北京: 冶金工业出版社, 1990: 139-187.LI J M. Metallurgy in wear[M]. Beijing: Metallurgical Industry Press, 1990: 139-187 (in Chinese). |

| [42] | 张清. 金属磨损和金属耐磨材料手册[M]. 北京: 冶金工业出版社, 1991: 72-73.ZHANG Q. Handbook of wear of metals and wear resistant metallic materials[M]. Beijing: Metallurgical Industry Press, 1991: 72-73 (in Chinese). |

| [43] | 刘家浚. 材料磨损原理及其耐磨性[M]. 北京: 清华大学出版社, 1993: 302-303.LIU J J. Wear mechanisms and wear resistance of materials[M]. Beijing: Tsinghua University Press, 1993: 302-303(in Chinese). |