2.中国燃气涡轮研究院 第十一研究室, 成都 610500

2. Laboratory 11, China Gas Turbine Establishment, Chengdu 610500

螺栓结构是现役航空发动机盘件使用的重要连接结构[1];然而,螺栓孔存在天然的结构应力集中且受力很大,是盘件薄弱区域,容易发生疲劳断裂。例如,某型机压气机三级低压转子在销钉孔处断裂,发生发动机超温,原因为进气边处存在台阶导致应力集中而发生疲劳断裂[2];又如,某发动机返厂维修时检测发现某高压压气机篦齿盘均压孔存在裂纹,经分析为孔边应力水平较高,在动载荷的合力作用下,产生疲劳裂纹[3]。

实际上,文献报道的航空发动机孔结构疲劳事件不在少数[4, 5, 6],引起了航空工业的极大重视,从设计、强度和试验角度开展了一系列孔结构强度计算分析、寿命试验与孔型优化。陆山等[7]将孔结构的加工缺陷简化为裂纹,建立了考虑表面缺陷分布的轮盘概率寿命计算方法,并在钛合金盘上进行了验证。龚梦贤等[8]对一级涡轮盘旧盘开展低循环寿命研究,结果在6 000次循环左右观察到销钉孔存在裂纹。陈秋任等[9]开展了双轴对称异形孔研究,采用非圆形闭合曲线孔优化后,孔边应力最大值较圆形孔降低了14.8%。

从受力和计算角度研究孔结构的疲劳强度针对的是服役性能;而在制造过程中,孔结构最终加工后的表面完整性和表面变质层状态也是决定疲劳性能的重要因素。从抗疲劳制造角度出发,对于孔结构实施合理的表面强化方法,在保证孔型面要求的前提下,引入残余压应力和组织强化因素,可以有效提高孔结构的疲劳抗力。

目前国内对发动机盘件孔结构是否实施表面强化意见不一,也缺乏孔结构表面改性对疲劳性能影响的系统研究。针对上述情况,文中分析了国内应用最广泛的孔结构表面强化方法,即斜角入射喷丸强化,针对盘件孔结构简化的中心孔疲劳试样开展研究,分析孔结构喷丸后的表面粗糙度、喷丸后残余应力场分布和疲劳性能及断口,从表面强化技术角度提出孔结构抗疲劳方法。

1 材料与工艺试验所用材料为GH4169合金盘锻件,其力学性能如表 1所示。

| Temperature/ ℃ | σb/ MPa | σ0.2/ MPa | δ4 | ψ |

| 20 | 1 345-1 430 | 1 140-1 200 | 12-22 | 20-37 |

| 650 | 1 100-1 165 | 930-995 | 12-30 | 25-38 |

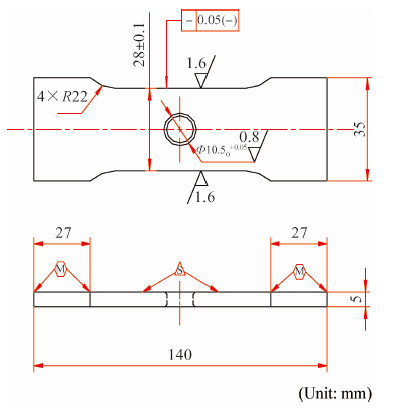

在盘锻件上沿半径方向取样作为试样的长度方向,取样后按照图 1加工,孔加工方法为电火花打穿刺孔-镗孔-铰孔-数控铣削孔边倒角。实施的喷丸工艺有两种,分别采用陶瓷丸和铸钢丸喷丸,强度为0.10 A和0.20 A,具体参数如表 2所示。喷丸过程按照HB/Z 26-2011进行。

|

| 图 1 中心孔板材疲劳试样 Fig. 1 Sheet fatigue specimens with the central hole |

| No. | Shot | Intensity/ mmA | Coverage | Angle |

| SP-1 | Ceramic | 0.10 | >100% | >60° |

| SP-2 | Cast iron | 0.20 | >100% | >60° |

采用Taylor扫描式轮廓仪对每种工艺两件试样的孔壁进行表面粗糙度表征,每个试样在不同位置测试3次粗糙度,取平均值。采用X-3000型X射线残余应力仪配合电化学剥层方法对喷丸前后中心孔试样进行残余应力场的表征,采用Cr Kα靶,管电流6 mA,管电压30 kV。

采用MTS-810液压伺服疲劳试验机对原始试样和两种喷丸工艺下的试样进行疲劳试验,按照HB 5287-1996的方法,每类方法各测试4个试样,温度为600 ℃,应力为663 MPa,应力比R=0.1,加载频率4 Hz。按照HB/Z 112-1986的方法对疲劳性能数据进行分析。最后,采用JSM JEOL-6010型扫描电镜观察试样断口形貌。

2 结果与讨论 2.1 表面粗糙度表面粗糙度参数是研究喷丸后表面完整性的重要指标。原始状态和两种工艺喷丸后孔壁的表面粗糙度如表 3所示。由表 3可知,以原始状态为基点,喷丸强化后表面粗糙度增加,且喷丸强度越大,增加越多。一般认为,在表面粗糙度增大的同时,表面应力集中系数也将随之增大,喷丸对于表面粗糙度的不利影响将对疲劳性能产生弱化机制。

| (μm) | ||||

| Samples | Ra1 | Ra2 | Ra3 | Average Ra |

| Unpeened-1 | 0.862 | 0.835 | 0.849 | 0.849 |

| Unpeened-2 | 0.875 | 0.834 | 0.869 | 0.860 |

| SP-1-1 | 1.082 | 1.215 | 1.135 | 1.14 |

| SP-1-2 | 1.216 | 1.094 | 1.067 | 1.126 |

| SP-2-1 | 1.373 | 1.335 | 1.390 | 1.366 |

| SP-2-2 | 1.305 | 1. 294 | 1.274 | 1.291 |

喷丸后,弹坑的表面积较原始加工状态的表面积增大,金属原子存在向变形前点阵回复的倾向,这是残余压应力产生的原因之一。一般认为喷丸残余压应力是抵抗疲劳过程的外加载荷,对于疲劳性能是强化机制。

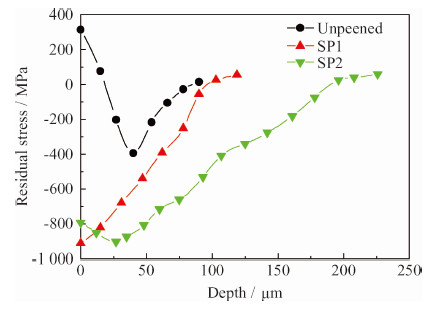

图 2为喷丸前后的残余压应力场分布情况。由图 2可知:①原始试样的加工残余应力场随深度呈V型分布,表面残余应力为拉应力,数值为320 MPa,随深度增加逐渐转变为压应力,在40 μm左右达到压应力最大值-400 MPa,之后压应力数值随深度逐渐减小,约在90 μm左右残余应力值变为0;②喷丸后残余应力场分布明显变化,SP-1工艺喷丸后残余应力数值随深度增加呈现单调减小趋势,;SP-2工艺测试得到倒钩型的残余应力场,最大残余压应力数值出现在深度为25 μm位置;③SP-1的残余应力场深度为100 μm,而SP-2残余应力场深度达到200 μm,说明残余应力场的深度随喷丸强度加大而增大;④ SP-1工艺喷丸后孔壁表面残余应力数值(-920 MPa,也是该工艺的最大残余压应力数值)大于SP-2的(-780 MPa),与SP-2工艺的最大残余应力数值接近。

|

| 图 2 喷丸前后试样的残余压应力场分布 Fig. 2 Residual profile of the specimens before and after shot peening |

观察图 2可知,SP-1残余应力场呈现单调变化,SP-2残余应力场为“倒钩型”。喷丸过程作为一种赫兹接触,其次表层的接触应力大于最表层,使得喷丸过程中次表层变形大于最表层,与变形正相关的次表层残余应力数值也大于最表层,因而形成倒钩型的残余应力场。SP-2工艺形成的倒钩型残余应力场符合一般原理[10]。

相比之下,SP-1工艺喷丸强度较小,使得喷丸的赫兹接触过程中,最大残余应力对应深度很浅,与X射线穿透深度相当(10 μm)。现有的剥层测试法无法连续细致表征低强度喷丸后的最大残余压应力位置,因此表征出的SP-1工艺残余压应力数值呈现随深度增大呈现单调减小趋势。此外,喷丸强度代表弹丸的输入能量,因此,喷丸强度越大,弹丸在金属表面引入的形变能越大,残余应力场越深。

对于盘件孔结构的大受力状态,喷丸引入的表面残余压应力数值对缓和外加载荷,延缓裂纹萌生起到重要作用。SP-1工艺的表面残余应力数值较大,对疲劳性能将有更优化的强化机制。

2.3 疲劳性能疲劳性能是上述表面完整性状态的强化机制和弱化机制的最终反映。表 4为原始状态、SP-1和SP-2状态中心孔板材试样编号对应的疲劳性能、中值疲劳寿命、疲劳寿命估计值和分散度。由表 4可知:SP-1工艺提高了孔结构的疲劳性能,中值疲劳寿命估计值较原始试样提高80%。而SP-2工艺喷丸后疲劳性能反而弱于原始试样。此外,从标准差可知,经过喷丸以后,试样的寿命分散度增大。

| Parameter | No. | Fatigue life | Logarithmic fatigue life | Median fatigue life | Standard deviation | Minimum number** of tests | Estimate of median fatigue life |

| SP-1 | 169-K-3 | 33 665 | 4.53 | 4.66 | 0.109 | 4 | 45 807 |

| 169-K-9 | 49 456 | 4.69 | |||||

| 169-K-28 | 44 078 | 4.64 | |||||

| 169-K-29 | 59 813 | 4.78 | |||||

| 1-3 | 16 294 | 4.21 | |||||

| SP-2 | 169-K-7 | 17 752 | 4.25 | 4.15 | 0.094 | 4 | 14 125 |

| 169-K-8 | 11 534 | 4.06 | |||||

| 169-K-11 | 12 112 | 4.08 | |||||

| Unpeened | 169-K-54 | 26 802 | 4.43 | 4.41 | 0.030 | 3 | 25 763 |

| 169-K-56 | 26 967 | 4.43 | |||||

| 169-K-70 | 23 332 | 4.37 | |||||

| 169-K-71 | 26 338 | 4.42 | |||||

| *: Based on HB/Z 112-1986; **: Confidence level=95%; Limit of error=5% | |||||||

喷丸强化属于抗疲劳的表面形变改性工艺技术。该类技术对于金属构件表面的主要影响包括:残余应力作用、表面层组织改性作用和表面形貌的影响。一般认为,残余应力和组织改性作用属于抗疲劳的强化机制;而表面形貌对于疲劳性能的影响,有学者[11]认为喷丸等表面改性方法使表面粗糙度数值上升,导致表面应力集中程度增大,对疲劳有弱化作用,此类认识在表面改性学术领域占主流地位;也有学者[12]认为喷丸使得原先尖锐的加工刀痕变为弧形的弹坑,某种程度上减轻了应力集中,在合理的喷丸工艺下对于疲劳有一定的优化作用。

另外,喷丸作为反复变形的工艺方法,若参数选择不当,将导致表面层金属反复拉伸塑性形变,从而产生表面微裂纹,对于疲劳具有明显的弱化作用。对于孔结构,喷丸引起的金属塑性流动在孔倒角区域富集产生应力集中的现象也应引起特别关注。

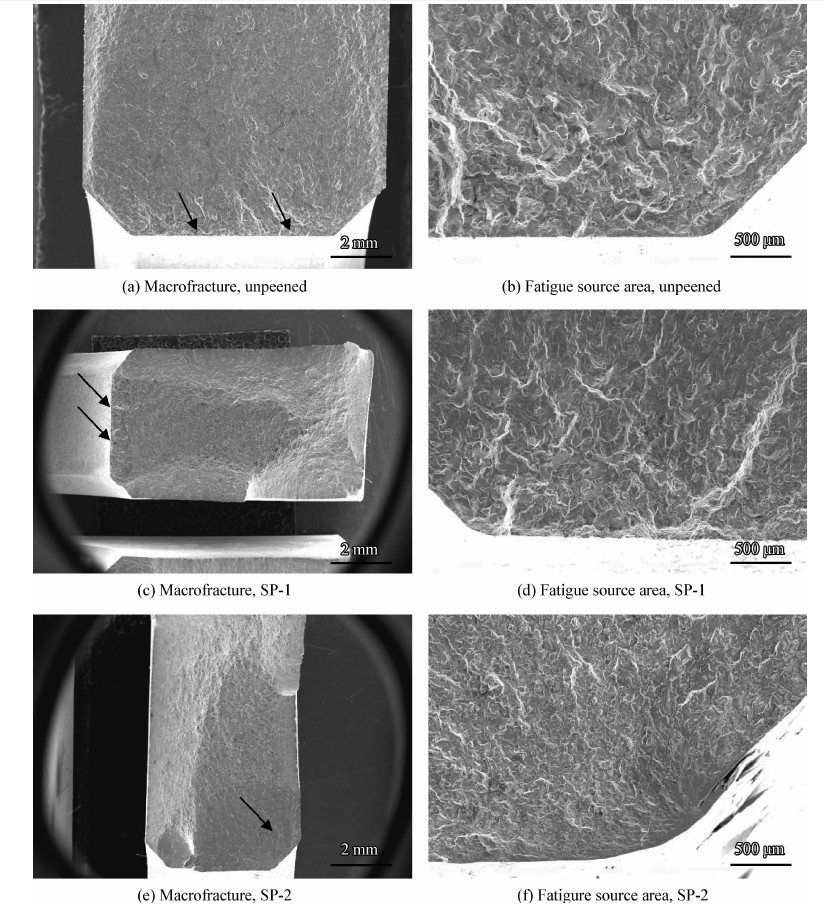

文中,SP-2的喷丸强度均高于SP-1,但抗疲劳强化的效果明显弱于SP-1,甚至SP-2工艺改性后的试样疲劳性能弱于原始试样。这说明高温合金GH4169材料存在形变强化程度敏感性[13],可以通过喷丸强/弱化机制解释。图 3为原始试样、SP-1状态试样和SP-2状态试样的疲劳断口形貌,其中,图 3(a)(b)为原始试样的疲劳断口形貌,可以看出:原始试样的疲劳断口萌生于最表面,且呈现多源疲劳形态,倒角区域也萌生了疲劳裂纹;图 3(c)(d)是SP-1工艺喷丸后试样的疲劳断口形貌,同样观察到多源疲劳的形态;图 3(e)(f)为SP-2工艺喷丸后的疲劳断口形貌,与SP-1断口迥异的是,出现了倒角区域的单源疲劳,观察到明显的折叠形态。

|

| 图 3 喷丸和原始试样的疲劳断口形貌 Fig. 3 Fatigue failure morphologies of the peened and unpeened specimens |

因此,对于SP-2工艺出现“喷丸弱化”的反常情况,可以从细致疲劳源区的形貌进行解释。由图 3(f)可知:高强度喷丸导致的倒角边缘金属塑性流动、折叠将严重加大倒角处的应力集中系数,甚至直接在折叠区域“预制”疲劳裂纹,导致倒角部位过早出现疲劳裂纹或直接进入疲劳裂纹扩展阶段。

由于疲劳裂纹及早萌生,使得喷丸的强化机制(残余应力和组织强化效果)在疲劳萌生阶段无效,整体反映为疲劳弱化。

SP-1工艺喷丸强化效果优于SP-2工艺的,较原始试样的也有一定提高。该工艺喷丸后粗糙度有所增大,使得孔壁表面应力集中系数上升,且由于喷丸的随机性,使得多个区域应力集中系数较大,出现了多源疲劳模式(图 3(d)箭头为疲劳源),说明表面粗糙度对于疲劳性能的影响巨大,喷丸后表面粗糙度增大是一种弱化机制;另一方面,其残余应力强化效果对于疲劳性能起到强化机制,在这两种机制的综合作用下,表现为SP-1喷丸强化后孔结构的疲劳性能有所提高。

由此可知:①在具有强烈结构应力集中的孔结构,表面改性后表面粗糙度数值显著提高,将在疲劳中萌生多个疲劳源,对疲劳寿命有不利影响;反之,在表面改性技术同时,若能降低粗糙度,则可能对孔结构的疲劳性能有较好的强化作用。②高强度喷丸后,对孔边倒角处进行细致加工,消除喷丸“流动”到倒角处的残留金属,对其疲劳性能也有较好的强化作用。因此,在表面改性的同时,降低孔结构粗糙度的技术是目前正在开展的研究方向。

4 结 论(1) 采用小强度陶瓷丸喷丸将增大孔壁粗糙度,引入100 μm左右的残余压应力场,使中心孔板材疲劳试样的疲劳寿命提高80%,但增大了疲劳寿命的分散度。喷丸后,疲劳断口呈孔壁表面多源萌生状态。

(2) 采用大强度铸钢丸喷丸将显著增大孔壁粗糙度,引入约200 μm的残余应力场,但可以在倒角区域观察到喷丸产生的金属塑性流动堆积,对疲劳性能具有非常不利的影响,喷丸后,相比未喷丸试样,疲劳性能显著下降,疲劳源萌生于喷丸产生的倒角区域的金属堆积。

| [1] | 杨伟, 徐伟. BR700系列发动机高压压气机设计及结构特征 [J]. 燃气涡轮试验与研究, 2014, 27(3): 30-34.Yang W, Xu W. HPC design and structure features of BR700 series engine [J]. Gas Turbine Experiment and Research, 2014, 27(3): 30-34 (in Chinese). |

| 点击浏览原文 | |

| [2] | 张贵斌, 杨俊, 郭兵校, 等. 低压三级转子叶片销钉孔断裂分析 [J]. 失效分析与预防, 2013, 8(4): 254-258.Zhang G B, Yang J, Guo B X, et al. Failure analysis for pin hole of low-pressure the 3rd stage rotor blade [J]. Failure Analysis & Prevention, 2013, 8(4): 254-258 (in Chinese). |

| 点击浏览原文 | |

| [3] | 郑旭东, 蔚夺魁. 某发动机高压压气机篦齿盘均压孔孔边裂纹故障分析 [J]. 航空发动机, 2013, 39(3): 49-54.Zheng X D, Wei D K. Study of vent hole crack failure for an aeroengine labyrinth seal disk [J]. Aero-engine, 2013, 39(3): 49-54 (in Chinese). |

| 点击浏览原文 | |

| [4] | 刘本武, 隋雪冰, 邢雷. 某型燃气轮机封严盘疲劳裂纹机理分析 [J]. 航空发动机, 2014, 40(1): 26-31.Liu B W, Sui X B, Xing L. Fatigue cracking failure mechanism analysis of a gas turbine sealing disk [J]. Aero-engine, 2014, 40(1): 26-31 (in Chinese). |

| 点击浏览原文 | |

| [5] | 熊纯, 何卫锋, 王学德, 等. 发动机作动筒裂纹分析 [J]. 失效分析与预防, 2010, 5(3): 164-167.Xiong C, He W F, Wang X D, et al. Failure analysis of actuating cylinder of an engine [J]. Failure Analysis and Prevention, 2010, 5(3): 164-167 (in Chinese). |

| 点击浏览原文 | |

| [6] | 崔福绵, 付肃真. 某型发动机九级篦齿盘均压孔裂纹及断裂分析 [C]. 沈阳: 全国第五届航空航天装备失效分析研讨会, 2006.Cui F J, Fu S Z. Crack and failure analysis of 9th Labyrinth disc hole of an engine [C]. Shenyang: The 5th Failure Analysis Conference of Aeranautical and Astronautical Equipment, 2006 (in Chinese). |

| 点击浏览原文 | |

| [7] | 陆山, 李波. 考虑表面加工缺陷的轮盘疲劳寿命分析方法 [J]. 航空发动机, 2014, 40(5): 7-12.Lu S, Li B. An analysis method of disk fatigue life considering surface manufacturing-induced anomaly [J]. Aero-engine, 2014, 40(5): 7-12 (in Chinese). |

| 点击浏览原文 | |

| [8] | 龚梦贤, 黄庆东, 肖育祥, 等. 某发动机I级涡轮盘低循环疲劳寿命试验研究 [C]. 武夷山: 中国航空学会第九届航空发动机结构强度振动学术会议, 1998.Gong M X, Huang Q D, Xiao Y X, et al. Study on low cycle fatigue experiment of 1st tubine disk of an engine [C]. Wuyishan: The 9th Engine Structural Strength and Vibration Conference of Chinese Society of Aeronautics, 1998 (in Chinese). |

| 点击浏览原文 | |

| [9] | 陈秋任, 郭海丁, 刘小刚. 涡轮盘双轴对称异形孔结构建模与优化 [J]. 航空动力学报, 2013, 28(6): 1250-1255.Chen Q R, Guo H D, Liu X G. Modeling and optimization for the structure of biaxial symmetry non-circular hole of turbine disk [J]. Journal of Aerospace Power, 2013, 28(6): 1250-1255 (in Chinese). |

| 点击浏览原文 | |

| [10] | 王仁智. 残余应力测定的基本知识—第五讲金属材料与零件的表面完整性与疲劳断裂抗力间的关系 [J]. 理化检验-物理分册, 2007, 43: 535-539.Wang R Z. Bsic knowledge of residual stress determination-lecture No. 5 review on the relationship between surface integrity and fatigue fracture resistance of metallic materials and conponents [J]. Physical Testing and Chemical Analysis Part A: Physical Testing, 2007, 43: 535-539 (in Chinese). |

| 点击浏览原文 | |

| [11] | 张艳斌, 鲁连涛, 薛弼一. 喷丸处理对6151-T6铝合金旋转弯曲疲劳性能的影响 [J]. 材料工程, 2014(4): 14-19.Zhang Y B, Lu L T, Xue B Y. Effect of shot-peening on fatigue behavior of 6151-T6 aluminum alloy under ratating bending [J]. Journal of Material Engineering, 2014(4): 14-19 (in Chinese). |

| 点击浏览原文 | |

| [12] | 王欣, 蔡建明, 王强, 等. 喷丸表面覆盖率对Ti60高温钛合金疲劳性能的影响 [J]. 中国表面工程, 2011, 24(5): 58-63.Wang X, Cai J M, Wang Q, et al. Effect of shot peening surface coverage on the fatigue property in Ti60 high-temperature titanium alloy [J]. China Surface Engineering, 2011, 24(5): 58-63 (in Chinese). |

| 点击浏览原文 | |

| [13] | 赵振业. 高强度合金应用与抗疲劳制造技术 [J]. 航空制造技术, 2007, 10(33): 30-33.Zhao Z Y. Application and anti-fatigue technology of high-strength alloy [J]. Aeronautical Manufacturing Technology, 2007, 10(33): 30-33 (in Chinese). |

| 点击浏览原文 |