Mo-ZrO2金属陶瓷,具有较高的熔点,良好的导电性能和化学稳定性能[1],适合高温的工作环境。Mo-ZrO2金属陶瓷,应用于很多工业领域,它常被用作热电偶的保护管[2,3],还有功能梯度材料[4],水平连铸结晶器材料[5],高温喷嘴[6],高温导体[7],型芯[8],耐火材料[9],电极材料[10]。在高温下,Mo-ZrO2金属陶瓷耐液态Fe侵蚀性能及其改善方式,是广泛关注的问题,但是研究的人较少。

Kita[11]认为金属陶瓷Mo-ZrO2用作热电偶保护管时,长时间使用易被钢液侵蚀,热稳定性能不理想,但未作进一步研究。上海大学郭艳玲等人,曾经在1 600 ℃下,进行IF钢液与的腐蚀实验,认为钢液对金属陶瓷的侵蚀主要是液态Fe溶解Mo,并形成铁钼金属间化合物[12]。揭畅等人在1 550 ℃下,进行过类似的腐蚀试验,认为降低金属陶瓷中Mo的含量,有助于提高其抗Fe液侵蚀能力[13]。许继芳等人曾经尝试利用提高烧结温度,延长烧结时间的方法,降低孔隙率,最终改善金属陶瓷耐液态Fe侵蚀性能[14]。

采用CO2激光对Mo-ZrO2金属陶瓷进行表面重熔,使其表面生成一层表面改性重熔层,以期得到较好的抗液态Fe金属侵蚀性能。观察重熔前后的组织形貌,测量重熔层的厚度,孔隙率及结合强度,分析激光的作用机理。在1 650 ℃左右下,采用熔融金属(Fe质量分数80%以上)进行高温腐蚀试验,以验证材料的抗侵蚀能力。

1 材料与方法 1.1 材料原材料由利用粉末冶金方法生产的Mo-ZrO2金属陶瓷。其中Mo与ZrO2的摩尔比为3∶2,其密度约为5.405 g/cm3,孔隙度为19.18%。

1.2 激光重熔工艺激光表面重熔最大输出功率为3 000 W,PLATINO1530型CO2激光切割机,激光波长为10.6 μm,光斑直径为4.5~5.5 mm。重熔过程中,激光的输出功率为300~900 W,光斑移动速度为20~135 cm/min,激光频率为1 000 Hz,占空比为60%。在试样重熔前,要在马弗炉中,以450 ℃的温度预热1.5 h。在激光重熔结束后,迅速把试样放入马弗炉中,以450 ℃的温度保温1 h。采用激光比能量S(或能量密度) 用于衡量在激光与陶瓷相互作用时间内,单位面积输入的功率。

S为激光比能量,单位为J/mm2;v为激光扫描速度,单位为mm/s;D为激光光斑直径,单位为mm。

激光重熔工艺,选用正交优化设计,以激光重熔层结合强度、孔隙率、重熔层厚度为评价标准,以激光功率、扫描速度、占空比、频率、预热和缓冷温度时间等作为影响因素,进行了大量试验。结果表明:激光功率扫描速度、占空比、频率等参数可转化为激光能量密度。在激光能量密度相同的情况下,激光功率、扫描速度、占空比、频率变化对重熔层性能影响不大。剔除明显无价值和重复性的试验结果,以激光能量密度作为影响因素,分析其对重熔层性能的影响。优选结合强度大,孔隙较少,重熔层质量符合要求的试样进行腐蚀试验。

1.3 分析方法利用奥林巴斯金相显微镜和JEOL日本电子公司GSM6360LV型扫描电子显微镜扫描电子显微镜,观察激光重熔试样的微观形貌,利用能谱分析重熔层的元素组成。采用图像法分析了涂层的孔隙率及孔隙分布。首先,利用金相显微镜拍摄不同试验样品的显微组织。其次,随机选取5个不同视场下重熔层的金相照片,在 Image J软件中将金相照片进行二值化转变。最后,利用软件来定量分析视场内孔隙的大小分布,统计百分比,并把结果取平均值作为孔隙率。采用德国布鲁克公司D8 Advanced型X射线衍射仪,对激光重熔前后样品进行分析。

采用对偶试样拉伸法测量重熔层的结合强度,参照国家标准为GB8642-2002。先用高温胶把带有重熔层的圆柱试样粘到已喷砂粗化的对偶拉伸棒上,然后将对偶棒和试样放入恒温加热炉中进行固化处理。待胶固化后,在WDW-100A(上海申联)电子万能试验机上测试重熔层的结合强度,如图 1所示。

|

| 图 1 重熔层结合强度测试示意图 Fig. 1 Sketch map of the tensile test of remelted layer |

以 0.5 mm/min 的速度加载,直至对粘面断裂,并记录最大载荷。用最大载荷除以重熔层的表面积即为重熔层与基体间的结合强度,结果选取 5 个试样中3个稳定值的平均值[15]。

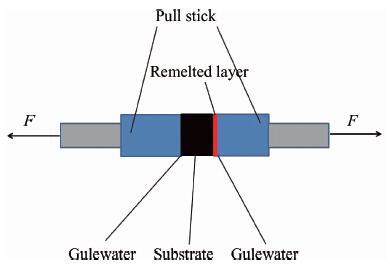

1.4 耐熔融腐蚀性能测试为了验证激光重熔后Mo-ZrO2的性能,对材料进行抗熔融态金属腐蚀试验。所用金属是一种含有铁、镍、钛等多种元素的合金,其中铁的质量分数占80%以上,熔点为1 500~1 600 ℃,为铸态,尺寸为85 mm×30 mm×15 mm如图 2中银白色金属块。试验过程:在真空熔炼炉中,以石墨作为框架,分别采用Mo-ZrO2和激光重熔后Mo-ZrO2样品搭建坩埚,盛放合金。试验中,以电子枪作为热源,熔化合金,同时用红外测温仪监测熔池温度,通过调节电子枪,使熔融金属稳定在1 650 ℃左右,保温6 h。合金冷却凝固,在其表面沿中轴线,4个位置取样,采用电感等离子质谱(ICPMS)分析样品中Mo和Zr含量,以此来检测材料耐腐蚀程度。

|

| 图 2 腐蚀试验示意图 Fig. 2 Sketch map of the corrosion test |

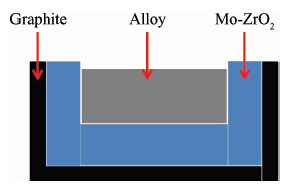

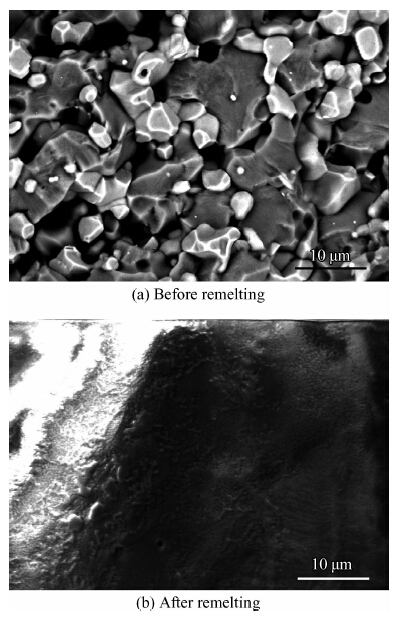

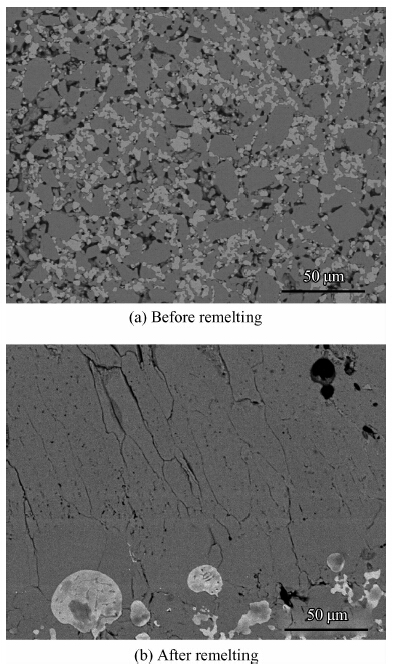

图 3为重熔前后金属陶瓷Mo-ZrO2的表面形貌金属陶瓷Mo-ZrO2,是由金属Mo和ZrO2通过粉末冶金的方式制成,其孔隙率为19.18%。从表面进行观察,可以清晰地分辨出,灰色的氧化锆和白色的金属钼,如图 3(a)所示。

|

| 图 3 重熔前后金属陶瓷Mo-ZrO2表面形貌 Fig. 3 Surface morphologies of Mo-ZrO2 before and after remelting |

由于是经过粉末冶金方式形成,其组成是半熔化的颗粒,以及很多孔洞。经过激光表面重熔,金属钼大部分氧化蒸发,氧化锆重新熔化,凝固,使其表面的孔隙减少,但是过快的加热和冷却使重熔层产生少量裂纹,图 3(b)所示激光功率密度为4.7 J/mm2的重熔样品。

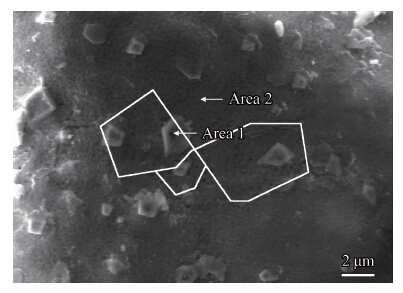

放大倍数观察重熔层的表面,其主要组成为氧化锆晶粒,在晶界部分会有块状颗粒产生,如图 4所示。对块状颗粒进行能谱分析,如表 1所示,位置1是块状颗粒,能谱分析结果显示主要要由氧,锆,钼,碳,钙构成,可能是蒸发残余的氧化钼、氧化钙稳定剂、杂质以及氧化锆钼的混合物。块状颗粒是氧化锆在凝固过程中析出的产物,它出现的位置一般是在氧化锆晶界附近。其主要构成为剩余钼和锆组成的氧化物微团,以及稳定剂氧化钙,而元素碳是杂质。位置2能谱分析显示是氧化锆,材料表面分布着规则的细裂纹,推测为氧化锆晶界,如图 4中方框标示。块状颗粒往往分布在晶界附近。从表面看出,经过激光重熔,大部分金属钼已经丧失,主要由氧化锆组成,孔隙明显减少。

|

| 图 4 金属陶瓷Mo-ZrO2表面重熔后表面形貌 Fig. 4 Magnification of surface morphology of Mo-ZrO2 after remelting |

| (w/%) | ||

| Element | Area 1 | Area 2 |

| O | 33.25 | 25.56 |

| Zr | 30.32 | 68.48 |

| Mo | 17.03 | |

| C | 10.25 | 5.13 |

| Ca | 9.15 | |

如图 5(a)所示,金属陶瓷Mo-ZrO2,由金属Mo和ZrO2颗粒组成,同时还有大量微孔和裂纹。经激光重熔后,在材料表面形成一层由氧化锆组成的重熔层,在靠近表面的部分组织特征为柱状晶结构,柱状晶的截面尺寸小于50 μm,柱状晶之间存在一定的间隙,裂纹和气孔(图 5(b))。

|

| 图 5 重熔前后金属陶瓷Mo-ZrO2截面组织 Fig. 5 Cross section of the Mo-ZrO2 before and after remelting |

因此,激光重熔层在加热和冷却过程中,有足够的空间收缩和扩展,可以消除由于热应力而产生的体积效应。柱状晶呈明显的单向性生长,其生长方向与基体表面垂直方向接近,但存在一定角度,与激光过扫描方向有关[16]。在靠近基体的部分,组织结合较紧密,由于是截面经研磨抛光,而非断面,所以不能确定该层组织。在该区域有金属钼富集的现象,如图 5(b)所示。

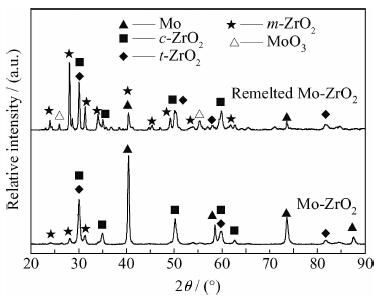

2.2 激光重熔层的物相分析图 6是金属陶瓷Mo-ZrO2重熔前后的X射线衍射图谱。物相分析可知,金属陶瓷主要有金属钼和氧化锆成,其中氧化锆主要是立方氧化锆(c-ZrO2)和四方氧化锆(t-ZrO2),还有少量单斜氧化锆(m-ZrO2)。所用原料为半稳定氧化锆,所以出现四方相和单斜相很正常,而且衍生曲线背底平滑,衍射射峰尖锐,说明杂质较少。

|

| 图 6 金属陶瓷Mo-ZrO2重熔前后的XRD图谱 Fig. 6 XRD patterns of Mo-ZrO2 before and after remelting |

激光重熔后Mo-ZrO2主要由氧化锆、三氧化钼,以及少量的金属钼组成。从图中可以看出,金属钼的衍射峰,相对于重熔前峰值明显降低,说明金属钼数量减小。同时出现MoO3的蜂,推测激光重熔过程中,Mo-ZrO2表面熔化,大部分金属钼迅速被氧化生成MoO3。

根据相关文献,MoO3是低熔点易挥发物质,其在700 ℃微量失重,至熔点800 ℃左右失重明显。在1 000 ℃时,失重接近90%[17]。MoO3升华,以蒸气形式挥发,因此重熔后金属陶瓷中金属钼和氧化钼含量较少。激光重熔后Mo-ZrO2中的氧化锆主要是m-ZrO2,而c-ZrO2和t-ZrO2含量较少。

2.3 激光重熔层的厚度和孔隙率重熔层厚度与激光能量密度有着密切的关系,其关系变化曲线如图 7所示。可以看出激光重熔层的厚度随着激光能量密度增加而增加。激光能量密度越大,金属陶瓷表面的熔池越深,最终形成的重熔层厚度也越大。当激光能量密度在小于6 J/mm2时,重熔层厚度较小,最小达到119.8 μm,且随着能量密度的变化增长缓慢;当能量密度在6~8 J/mm2时,重熔层厚度变化显著;当能量密度大于8 J/mm2时,重熔层厚度增长速度再度变小,最大厚度达到430.2 μm。

|

| 图 7 激光重熔层的厚度与孔隙率 Fig. 7 Thickness and porosity of the remelting layer |

孔隙率是一个重要的参数,直接影响着激光重熔层的抗熔融金属腐蚀的能力,一般情况下,孔隙率越低,耐腐蚀能力研究越好[14]。

激光重熔层的孔隙率与激光能量密度的关系较复杂,其变化曲线如图 7所示。随着激光能量密度的增加,重熔层的孔隙率出现先增加后降低的趋势。当激光能量密度在小于6 J/mm2时,重熔层厚度较小,激光能彻底熔化重熔层,使其凝固后更致密,孔隙较少,最小达到4.16%;当能量密度在6~8 J/mm2时,根据图 6(a)这阶段重熔层厚度显著增加,重熔层孔隙率也显著增加,最大孔隙率为30.14%。重熔层的孔隙率与激光能量密度,金属陶瓷表面加热时形成熔池温度,熔池冷却速度,以及MoO3受热挥发速度均有复杂联系。当能量密度大于8 J/mm2时,孔隙率迅速下降,最低达到4.36%。

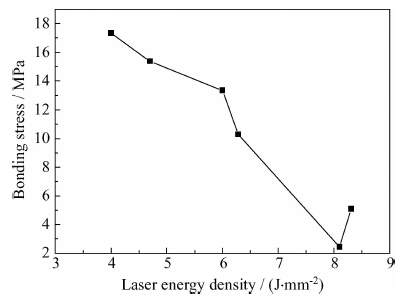

2.4 激光重熔层的结合强度激光重熔层的结合强度与激光能量密度的关系,如图 8所示,最大为17.33 MPa,最小为2.45 MPa。

|

| 图 8 激光重熔层的结合强合强度与激光能量密度关系 Fig. 8 Variation in the bonding strength of remelting layer with laser energy density |

由于成形机制的原因,重熔层是经过熔化、凝固过程,它与金属陶瓷基体是冶金结合,有一定的结合强度。随着激光能量密度的增大,其激光重熔层产生的热应力就越大,重熔层会变厚,同时裂纹增多,严重影响其结合强度。图 9中的重熔层,是在过高的能量密度(8 J/mm2)的激光下形成的,从图中可以看出激光产生的裂纹,贯穿重熔层和热影响区,直达基体。

|

| 图 9 在激光能量密度为8 J/mm2时的Mo-ZrO2重熔层的截面形貌 Fig. 9 Cross section of the remelting Mo-ZrO2 with laser energy density at 8 J/mm2 |

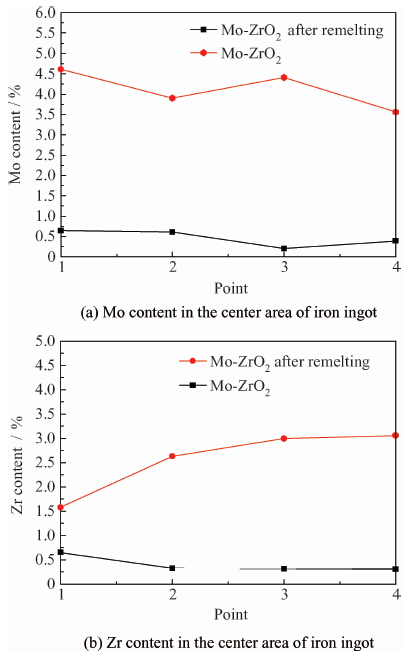

为了验证激光重熔后Mo-ZrO2的性能,进行抗熔融(液态)金属腐蚀试验。选取孔隙率较低,结合强度较高的重熔样品进行试验(激光重熔能量密度为6 J/mm2)。试验中所用的金属锭尺寸为85 mm×30 mm×20 mm,把用金属陶瓷Mo-ZrO2制成坩埚熔炼的金属锭称为A;把经过激光重熔Mo-ZrO2制成坩埚熔炼的金属锭称为B。在经过6 h的试验后,对A,B金属锭的中心线的4个点用电钻取样,然后分别进行化学分析。结果如图 10(a)所示,其中横坐标的1、2、3和4分别指4个采样点,纵坐标是指样品中元素含量。经过激光重熔后,金属钼的含量从4.0%左右,降低到0.45%左右,大约降低为原来的1/10; 金属锆的含量从2.5%左右,降低到0.45%左右,变为原来的1/5,如图 10(b)。由此可以说明激光重熔,能明显降低金属钼和氧化锆流失。由于此合金成分中,铁元素占80%以上,腐蚀过程主要是液态铁对于Mo-ZrO2 金属陶瓷的腐蚀。液态铁与金属陶瓷的腐蚀作用分为两部分,其中之一是金属钼与铁液的反应,第二是氧化锆与Fe的反应。ZrO2在高温下钢液中有良好的热稳定性,T.I.Borodina等人用Fe和Fe(Cr,Ni),与ZrO2陶瓷,在高温下进行腐蚀试验,结果表明直到ZrO2陶瓷熔化(2 500~2 600 K),都不与液态Fe和Fe(Cr,Ni)反应[18]。因此,铁液腐蚀金属陶瓷,主要是铁液溶解Mo,以及Mo与Fe的反应。

|

| 图 10 Mo-ZrO2重熔层的腐蚀试验结果 Fig. 10 Corrosion test of Mo-ZrO2 remelted layer |

液态铁腐蚀金属陶瓷的过程如下:在1 650 ℃,金属钼在液态铁中有很大的溶解度,在腐蚀试验中,金属钼持续从金属陶瓷表面向熔池内部扩散;铁液顺着金属钼留下的空洞、裂纹等缺陷,渗入金属陶瓷内部,加速腐蚀的过程[19]。

激光重熔后的金属陶瓷,表面形成一层致密的氧化锆重熔层。液态铁在此温度下,基本与氧化锆不反应,所以重熔层避免了液态铁与金属钼直接接触,显著降低了钼的流失。由于重熔层比基体孔隙和裂纹等缺陷少,减低液态铁渗透的通道,降低其腐蚀速率,最终降低氧化锆颗粒向熔池流失速率,如图 10(b)所示。以上实验证明:激光重熔能提高金属陶瓷抗铁液侵蚀能力。

3 结 论(1) 利用CO2激光器对金属陶瓷Mo-ZrO2进行表面重熔,结果在其表面形成一层由柱状晶组织组成的重熔层。该层的主要成分为ZrO2、MoO3,而大部分Mo在重熔过程中,以氧化物形式挥发。

(2) 激光重熔层厚度随着激光能量密度的增加而增加。重熔层的孔隙率随着激光能量密度的增加,出现先增加后降低的变化,最低4.16%。

(3) 重熔层与基体之间有着良好地冶金结合。激光能量密度增大,结合强度降低,最大结合强度为17.33 MPa。

(4) 激光重熔形成的致密重熔层阻碍Fe向试样内部扩散,避免Fe与Mo直接接触,提高材料抗侵蚀能力。

| [1] | 刘开琪, 徐强, 张会军. 金属陶瓷的制备与应用 [M]. 北京: 冶金出版社, 2008: 235-236.Liu K Q, Xu Q, Zhang H J. Preparation and application of metal ceramic [M]. Beijing: Metallurgical Industry Press, 2008: 235-236 (in Chinese). |

| [2] | 王魁汉, 崔传孟. 钼基金属陶瓷热电偶保护管的研究 [J]. 东北工学院学报, 1992, 13(4): 348-352.Wang K H, Cui C M. Mo-base ceramet protection tubes for thermocouples [J]. Journal of Northeast University of Technology, 1992, 13(4): 348-352 (in Chinese). |

| 点击浏览原文 | |

| [3] | Heitzinger F, Lecleitner W. Device for temperature measurements [P]. US: 3960604. 1976-06-01. |

| 点击浏览原文 | |

| [4] | 郑惠雯, 茹克也. 木莎吾提, 章娴君. 功能梯度材料的研究进展 [J]. 西南师范大学学报(自然科学版) 2002, 27(5): 788-793.Zheng H W, Ru K S W, Zhang X J. The advance of functionally gradient materials [J]. Jougnal of Southwest China Normal University, 2002, 27(5): 788-793 (in Chinese). |

| 点击浏览原文 | |

| [5] | Brady G S, Clauser H R. Materials handbook,12th edition [M]. New York: McGraw-Hill, 1986: 172. |

| [6] | Kobaysashi Y, Ywasako S, Nakazato K, et al. Evolution of columnar γ grain in low carbon steel and its refinement by additional elements in thin slab casting simulator [J]. Transactions of the Iron and Steel Institute of Japan, 2008, 48(3): 344-349. |

| 点击浏览原文 | |

| [7] | Choi H Y, Slye W E, Fruehan R J, et al. Activity of titanium in Fe-Cr melts [J].Metallurgical and Materials Transactions B, 2005, 36(4):537-541. |

| 点击浏览原文 | |

| [8] | 李荣久. 陶瓷-金属复合材料 [M]. 2版, 北京: 冶金工业出版社, 2004, 231-235.Li R J. Ceramic-metal composites [M]. 2nd ed., Beijing: Metallurgical Industry Press, 2004: 231-235 (in Chinese). |

| [9] | Iguchi M, Kosaka H, Mizukami H,et al. Development and calibration of a karman voretx probe for measurement of molten-steel velocities [J]. Metallurgical and Materials Transactions B, 1999, 30(1): 53-59. |

| 点击浏览原文 | |

| [10] | 唐磊, 曾涛, 阮飞, 等. 烧结工艺对50%Mo-ZrO2金属陶瓷导电性能的影响 [J]. 热加工工艺, 2013, 42(8): 28-34.Tang L, Zeng T, Ruan F, et al. Influence of sintering process on electrical properties of 50% Mo-ZrO2 cermet [J]. Hot Working Technology, 2013, 42(8): 28-34 (in Chinese). |

| 点击浏览原文 | |

| [11] | Kita H. Highly durable cermaic thermometer for molten metal [J]. International Journal of Applied Ceramic Technology, 2006, 3(1): 13-22. |

| [12] | 郭艳玲, 唐磊, 赵海, 等. 氧化锆-钼金属陶瓷抗钢液及熔渣侵蚀性能 [J]. 过程工程学报, 2014, 14(3): 493-499.Guo Y L, Tang L, Zhao H, et al. Corrosion resistance of zirconia-molybdenum cermets toliquid steel and molten slag [J]. The Chinese Journal of Process Engineering, 2014, 14(3): 493-499 (in Chinese). |

| 点击浏览原文 | |

| [13] | 揭畅, 刘恭源, 张捷宇, 等. Mo-ZrO2金属陶瓷耐蚀性能与组成的关系 [J]. 过程工程学报, 2010, 10(6): 1206-11.Jie C, Liu G Y,Zhang J Y, et al. Composition dependence of corrosion resistance of Mo-ZrO2 cermet [J]. The Chinese Journal of Process Engineering, 2010,10(6): 1206-11 (in Chinese). |

| 点击浏览原文 | |

| [14] | 许继芳, 盛敏奇, 万康, 等. 烧结工艺对50% Mo-ZrO2金属陶瓷结构与耐蚀性能的影响 [J]. 粉末冶金材料科学与工程, 2014, 19(2): 293-301.Xu J F,Sheng M Q,Wan K, et al. Effect of sintering process on structure and corrosion resistance property for 50%Mo-ZrO2 [J]. Materials Science And Engineering of Powder Metallurgy, 2014, 19(2): 293-301 (in Chinese). |

| 点击浏览原文 | |

| [15] | 何康康, 田宗军, 王东生, 等. 钛合金表面激光重熔等离子喷涂陶瓷涂层研究 [J]. 热处理技术与装备, 2008, 29(6): 42-55.He K K, Tian Z J,Wang D S, et al. Research on microstructure and properties of ceramic coating by plasma spraying and laser remelting on the titanium alloy surface [J]. Heat Treatment Technology and Equipment, 2008, 29(6): 42-55 (in Chinese). |

| 点击浏览原文 | |

| [16] | 陈传忠, 雷廷权, 包全合, 等. 等离子喷涂-激光重熔陶瓷涂层存在问题及改进措施 [J]. 材料科学与工艺, 2002, 10(4): 432-435.Chen C Z, Lei T Q, Bao Q H, et al. Problems and the improving measures in laser remelting of plasma sprayed ceramic coatings [J]. Materials Science & Technology, 2002, 10(4): 432-435 (in Chinese). |

| [17] | 朱航宇, 李正邦, 杨海森, 等. 三氧化钼低温挥发性能及抑制挥发方法 [J]. 钢铁研究学报, 2012, 7(7): 10-12.Zhu H Y, Li Z B, Yang H S, et al. Study on the low temperature volatilization property of molybdenum trioxide and the method to depress volatilization [J]. Journal of Iron and Steel Research, 2012, 7(7): 10-12 (in Chinese). |

| 点击浏览原文 | |

| [18] | Borodina T I, Val′yano G E, Pakhomov E P, et al. The Behavior of ZrO2 in Contact with Molten Iron at High Temperature [J]. Refractories Industrial Ceramics, 2002, 43(7/8): 251-259. |

| 点击浏览原文 | |

| [19] | Guillermet A F. The Fe-Mo (iron-molybdenum) system [J]. Bulletin of Alloy Phase Diagrams, 1982, 3(3): 359-367. |

| 点击浏览原文 |