硬质薄膜材料从20世纪80年代单一的TiN开始,至今已经取得了很大的发展[1],经历了不同阶段。从薄膜成分来看,经历了从最初的二元氮化物、碳化物,向着掺入了Cr、Zr、Y和Si等元素形成多元化合物的发展过程,其主要目的在于通过固溶合金化来提高涂层的力学性能[2]。从制备方法来看,主要有物理气相沉积、化学气相沉积等技术,其中物理气相沉积方法中的电弧离子镀和磁控溅射是最常采用的两种方法,已广泛应用于工业生产中。

电弧离子镀最大的优势在于沉积速度快、金属粒子离化率高、镀膜过程易于控制、设备和维护成本较低[3]以及膜基结合力强;而磁控溅射的优点是薄膜表面平整、膜层质量均匀致密。但电弧离子镀制备的薄膜有一个非常明显的缺点:大颗粒污染严重,表面形貌差;而磁控溅射技术沉积效率明显较低,而且由于沉积能量低,薄膜与基底的结合力较差[4]。因此,杂化离子镀技术(也称复合离子镀技术)[5, 6, 7]应运而生,此技术是同时利用电弧离子镀和磁控溅射技术来沉积薄膜,可以在一定程度上综合利用两种沉积方法单独使用时的优点、克服二者的缺点。一般来说,通过杂化离子镀技术制备的薄膜具有良好的力学性能和稳定的化学性能。杂化离子镀技术在目前物理气相沉积薄膜材料的研究和应用中越来越受到人们的重视。

对TiN薄膜掺碳而获得的TiCN薄膜是一种在刀模具行业得到广泛应用的涂层,在传统的物理气相沉积过程中,通过裂解有机气体的方法来向TiN薄膜提供碳源[8],但这种方法不能保证充入真空腔室中的有机气体充分裂解,气体的反应也较难控制,残留的气体对环境有污染。利用杂化离子镀技术,可以很容易地实现对TiN掺碳并获得TiCN薄膜,而且碳源不再是有机气体,而是固体。方法是,在存在氩气和氮气的等离子体环境中,用电弧蒸发高纯钛靶的同时,磁控溅射高纯碳靶,从而实现向TiN中掺入C的目的,获得TiCN薄膜。

文中采用杂化离子镀技术制备TiCN薄膜,通过改变沉积过程中的沉积气压(即Ar和N2的分压比)来制备一系列薄膜样品,重点研究沉积气压对薄膜的结构和力学性能的影响,为该类薄膜制备工艺的制定和优化提供基础参考依据。

1 试验与方法 1.1 试样制备采用15 mm×10 mm×10 mm高速钢、硅片和不锈钢片作为基底材料。制备样品前先对高速钢进行机械研磨和镜面抛光,然后用无水乙醇和丙酮溶液超声清洗15 min,用吹风烘干后装炉备用。镀膜前,将基底预热到300 ℃,除去基底表面的吸附物以增加基底与薄膜物质的结合度。当真空腔室的本底真空达到5×10-3 Pa后,先充入3 Pa左右的Ar,对基底进行10 min辉光清洗,再在高偏压、低气压下进行3 min溅射清洗。在正式镀膜之前,要为基底镀制3 min纯金属Ti过渡层,以增加膜基结合度,另外纯金属Ti较软[9],可以减小涂层内应力。镀膜完毕后等待样品冷却至50 ℃以下出炉[10]。

在薄膜沉积过程中,设置的工艺参数见表 1。试验中,控制变量法改变的工艺参数是沉积气压,全程只调整N2的流量,使Ar的气压保持在0.1 Pa不变,而N2的气压从0.2、0.3、0.4和0.5 Pa依次递增,同时Ar与N2二者的分压比也按照1∶2、1∶3、1∶4和1∶5的顺序改变,沉积气压从0.3、0.4、0.5和0.6 Pa依次增大。

| Parameters | Values |

| Bias power frequency/kHz | 40 |

| DC bias/V | 100 |

| Arc current/A | 60 |

| Arc voltage/V | 20 |

| Arc target | Ti(Pure 99.9%) |

| Current of sputtering/A | ≤1 |

| Voltage of sputtering/V | 200-300 |

| Magnetron sputtered target | C(Pure 99.9%) |

| Deposition time/min | 40 |

| Duty ratio/% | 40 |

| Sputtering gas | Ar(Pure 99.99%) |

| Reactant gas | N 2(Pure 99.99%) |

| Pressures of Ar/Pa | 0.1 |

| Pressures of N 2/Pa | 0.2, 0.3, 0.4, 0.5 |

为研究沉积气压对TiCN薄膜结构的影响,采用丹东浩元仪器有限公司生产的DX-2700型X射线衍射仪对样品进行晶体结构分析,使用波长λ=0.154 06 nm的Cu-Kα(40 kV,40 mA)射线照射样品,采用步进方式扫描,步宽为0.01°,扫描速度为2 °/min,扫描范围为10°~80°。采用Hitachi SU8010型扫描电子显微镜(SEM)观察薄膜的表面形貌,放大倍数为10 000倍。

采用HV-1000型维式硬度计对薄膜的显微硬度进行测试,载荷0.2 N,每个样品测试5次,取平均值表征该样品的显微硬度。采用美国AMB10S XP-2型台阶仪来测量TiCN薄膜的厚度,对每个样品测量5次,用厚度除以薄膜沉积时间可得到沉积速率,取平均值表征该样品的薄膜沉积速率。

摩擦因数由MS-T3000型摩擦磨损仪测得,采用转动磨损试验装置、球/平面接触,对磨副是直径为3 mm的SiC球。测试所加载荷为0.5 N,试验时间5 min,转数1 000 r/min。对每组样品测量3次,取其平均值作为薄膜的摩擦因数。

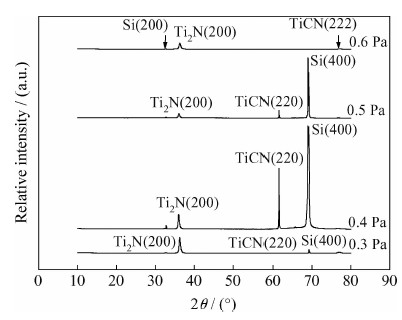

2 结果与讨论 2.1 薄膜的晶体结构图 1为不同沉积气压条件下制备的TiCN薄膜的XRD图谱。如图 1所示,图谱中出现了Si的基底峰和来自薄膜的多个衍射峰,包括Si(200)、Si(400)、Ti2N(200)和TiCN(220)(222),说明所制备的TiCN薄膜中含有一定的Ti2N杂质相。Si基底峰的出现主要是由于薄膜厚度较小,X射线穿透薄膜到达基底而导致的。比较4个样品,TiCN薄膜仅在沉积气压为0.4 Pa和0.5 Pa时以(220)晶面择优生长。

|

| 图 1 不同沉积气压条件下TiCN薄膜的XRD图谱 Fig. 1 XRD patterns of the TiCN films at different deposition pressures |

对比4个Ti2N(200)峰,可以看到:随着沉积气压的增大,该衍射峰的强度逐渐减弱,说明较大的沉积气压可抑制Ti2N相的形成。仔细观察衍射峰的位置发现其衍射角θ相比于粉末衍射来说略微向小角度偏移,由布拉格衍射公式2dsinθ=nλ可以推知薄膜的晶格常数变大[11]。这是由于碳元素掺入薄膜当中形成间隙固溶体,薄膜晶格发生了畸变所致。

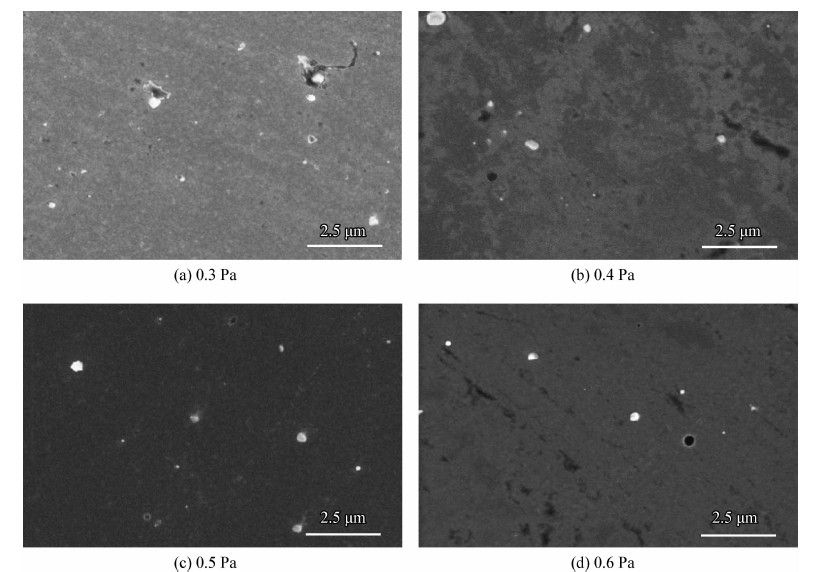

2.2 表面形貌图 2为不同沉积气压下TiCN薄膜的表面形貌。由图 2可以观察到不同沉积气压下获得的薄膜表面较为光滑平整,薄膜表面的大颗粒数目不多,且直径都小于1 μm。对比图 2(a)~(d),则可看到:随着沉积气压(即N2气压)的增大,不论是大颗粒的密度还是尺寸都略有减小或者比原有的尺寸更加细化,但薄膜整体的表面形貌差异不大。

|

| 图 2 不同沉积气压下TiCN薄膜的表面形貌 Fig. 2 Surface morphologies of the TiCN films at different deposition pressures |

根据电弧离子镀膜技术的原理可以知道,阴极弧光放电使靶材温度升高,金属熔滴飞溅出来与等离子体中的电子以及金属正离子碰撞合成一体,由于场致电子的速度比离子的速度快,附着在熔滴上的电子比离子多,整个熔滴带负电[12]。带负电的熔滴受到基底负偏压的排斥力作用会不断消耗能量,有可能无法到达基底表面。

随着沉积气压增加,由各种离子(包括电子、金属正离子以及极少量的中性液滴[13])形成的等离子体的密度增加。相应地,熔滴表面所带的负电荷增多,在基体负偏压一定的条件下,熔滴受到的排斥力也就增大,到达基底表面的几率减小,因此薄膜的表面形貌也就随着沉积气压的增大而略趋于平整。

但与其他对工作气压(0.5~2.0 Pa)影响薄膜表面形貌的研究[14]相比,该试验中N2的变化范围有限,沉积气压对其表面形貌的整体改善不多。

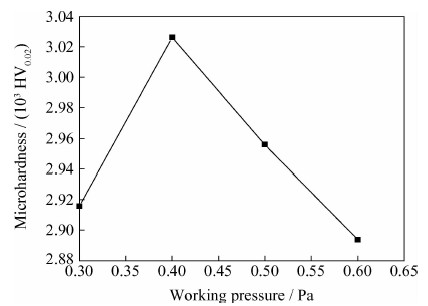

2.3 显微硬度图 3给出了不同沉积气压下TiCN薄膜的显微硬度。从图 3可以看出,随沉积气压增大,薄膜硬度以先增大后减小的趋势变化。在0.4 Pa的沉积气压下,薄膜的显微硬度达到了最大值3 026 HV0.02。究其原因,一方面,随着沉积气压的增大,N2的浓度增大,“靶中毒”现象[15]在一定程度上能够遏制熔融金属飞溅到薄膜表面,膜层的连续性也变强,有利于硬度的提高;另一方面,随沉积气压增大,等离子体密度也变大,离子对于薄膜表面的平均轰击作用增强,薄膜结构的致密度提高,因此薄膜的显微硬度随着沉积气压的增大而增大。但是随着沉积气压进一步增大,真空腔室中气态离子飞行的平均自由程会显著减小,参与成膜的粒子与气体离子的碰撞次数增加,能量损失增大,导致离子在沉积过程中对膜层的轰击能量降低,薄膜的致密度受到影响,显微硬度也就随之降低。

|

| 图 3 不同沉积气压条件下TiCN薄膜的显微硬度 Fig. 3 Microhardness of the TiCN films at different deposition pressures |

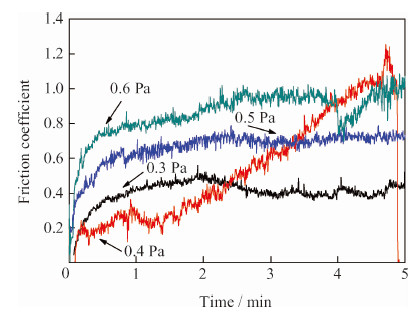

图 4为不同沉积气压下TiCN薄膜经5 min 摩擦磨损得到的摩擦因数曲线。TiCN薄膜与对磨副的摩擦磨损过程分为3个阶段,即跑合磨损、稳定磨损和急剧磨损阶段[11]。曲线上升阶段属于跑合磨损阶段;中间平稳变化属于稳定磨损阶段,可以计算平均摩擦因数,之后稳定磨损开始转变为急剧磨损,摩擦因数突然增大或减小,此时已经将膜磨透,薄膜已失效。图中显示,平均摩擦因数随着沉积气压的增加,呈现出先减小后增大的趋势。沉积气压为0.3 Pa时,平均摩擦因数为0.383;沉积气压为0.4 Pa时摩擦因数最小为0.253,之后摩擦因数反而增大,在0.5 Pa和0.6 Pa时分别为0.663和0.795。

|

| 图 4 不同沉积气压条件下TiCN薄膜的摩擦因数 Fig. 4 Friction coefficient of the TiCN films at different deposition pressures |

摩擦因数不仅受薄膜表面形貌的影响,也和涂层的显微硬度有关。由图 2可知,不同沉积气压下TiCN薄膜表面形貌相似,对摩擦因数的影响相对较小。所以,更多考虑硬度因素,一般情况下,在表面形貌相似时,硬度越大,对应的摩擦因数越小,薄膜的耐磨性越高[16]。对比不同沉积气压下的显微硬度(图 3)与摩擦因数曲线(图 4)可以看出,随着沉积气压的不断增大,硬度先增大后减小,而与之对应的摩擦因数呈现出先减小后增大的趋势。

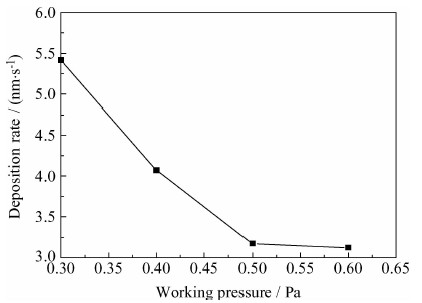

2.5 沉积速率图 5为不同沉积气压下TiCN薄膜的沉积速率。随着沉积气压的增加,薄膜的沉积速率开始呈现急剧下降的趋势,在0.5 Pa之后以较平缓的斜率下降。随着N2分压的增多,沉积气压增大,真空室内气体平均自由程减小,各离子间的相互碰撞次数增多,参与成膜的粒子沉积能量大大减小,不容易到达基底表面有效成膜,因此,薄膜沉积速率随气压增大而减小。

|

| 图 5 不同沉积气压条件下TiCN薄膜的沉积速率 Fig. 5 Deposition rate of the TiCN films at different deposition pressures |

采用杂化离子镀技术制备TiCN薄膜,以沉积气压(即Ar和N2分压比)作为变量参数,研究沉积气压对于薄膜结构和性能的影响,得到如下研究结论:

(1) 所制备的TiCN薄膜呈晶态,且其中含有杂相Ti2N。沉积气压为0.4 Pa和0.5 Pa时表现为TiCN(220)晶面择优。由于碳的掺入,薄膜晶格常数变大。

(2) 采用杂化离子镀方法制备的TiCN薄膜表面大颗粒和液滴数目少,尺寸小。沉积气压的改变对其表面形貌影响很小。

(3) 随着沉积气压的增大,TiCN薄膜的显微硬度先升高再降低,沉积气压为0.4 Pa时有最大值,为3 026 HV0.02;摩擦因数呈相反趋势,沉积气压为0.4 Pa时有最小值,为0.253。同时,沉积速率呈现不断降低的趋势。

| [1] | 李根, 张高会. 硬质薄膜研究综述[J]. 宁波教育学院学报, 2010, 12(5): 82-85. Li G, Zhang G H. The research status and prospect of carbide films[J]. Journal of Ning Bo Institute of Education, 2010, 12(5): 82-85 (in Chinese). |

| 点击浏览原文 | |

| [2] | 潘晓龙, 王少鹏, 李争显, 等. 电弧离子镀和磁控溅射TiAlN涂层的耐蚀性能[J]. 热加工工艺, 2013, 42(24): 184-186. Pan X L, Wang S P, Li Z X, et al. Corrosion resisting property of tialn coating prepared by arc ion plating and magnetron sputtering on titanium alloy[J]. Hot Working Technology, 2013, 42(24): 184-186 (in Chinese). |

| 点击浏览原文 | |

| [3] | 龚才, 代明江, 陈明安, 等. 基体材料对TiN薄膜表面液滴及薄膜结合力的影响[J]. 中国表面工程, 2013, 26(1): 27-33. Gong C, Dai M J, Chen M A, et al. Effects of different substrates on the droplets and adhesion strength of tin films[J]. China Surface Engineering, 2013, 26(1): 27-33 (in Chinese). |

| 点击浏览原文 | |

| [4] | 杨林生, 王君, 陈长琦. 硬质薄膜技术的最新发展[J]. 真空, 2009, 46(6): 35-39. Yang L S, Wang J, Chen C Q. Recent development of hard film preparation processes[J]. Vacuum, 2009, 46(6): 35-39 (in Chinese). |

| 点击浏览原文 | |

| [5] | Wang Q M, Kim K H. Microstructural control of Cr-Si-N films by a hybrid arc ion plating and magnetron sputtering process[J]. Acta Materialia, 2009, 57(17): 4974-87. |

| 点击浏览原文 | |

| [6] | Cheng Y, Zheng Y F. Characterization of TiN, TiC and TiCN coatings on Ti-50.6at.% Ni alloy deposited by PⅢ and deposition technique[J]. Surface & Coatings Technology, 2007, 201(9/10/11): 4909-12. |

| 点击浏览原文 | |

| [7] | Yang Z T, Yang B, Guo L P, et al. Effect of bias voltage on the structure and hardness of Ti-Si-N composite coatings synthesized by cathodic arc assisted middle- frequency magnetron sputtering[J]. Alloys and Compounds, 2009, 473(1/2): 437-441. |

| 点击浏览原文 | |

| [8] | Cheng Y H, Meletis E I, Browne T, et al. Influence of the C content on the mechanical and tribological properties of the TiCN coatings deposited by LAFAD technique[J]. Surface & Coatings Technology, 2011, 205(16): 4024-9. |

| 点击浏览原文 | |

| [9] | 马占吉, 武生虎, 肖更竭, 等. 电弧离子镀多层Ti/TiN厚膜组织和力学性能研究[J]. 中国表面工程, 2008, 21(3): 26-29. Ma Z J, Wu S H, Xiao G J, et al. Study on the structure and mechanical properties of Ti/TiN multilayer film[J]. China Surface Engineering, 2008, 21(3): 26-29 (in Chinese). |

| 点击浏览原文 | |

| [10] | 田民波, 李正操. 薄膜技术与薄膜材料[M]. 北京: 清华大学出版社, 2011: 387. Tian M B, Li Z C. Thin film technology and thin film materials[M]. Beijing:Tsinghua University Press, 2011:387 (in Chinese). |

| [11] | 许俊华, 曹峻, 于利花. 磁控溅射制备TiCN复合膜的微结构与性能[J]. 中国有色金属学报, 2012, 22(11): 3123-7. Xu J H, Cao J, Yu L H. Microstructure and properties of TiCN composite films prepared by magnetron sputtering[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(11): 3123-7 (in Chinese). |

| 点击浏览原文 | |

| [12] | 黄美东, 林国强, 董闯, 等. 偏压对电弧离子镀薄膜表面形貌的影响机理[J]. 金属学报, 2003, 39(5): 510-515. Huang M D, Lin G Q, Dong C, et al. Mechanism of effect of bias on morphologies of films prepared by arc ion plating[J]. Acta Metallurgica Sinica, 2003, 39(5): 510-515 (in Chinese). |

| 点击浏览原文 | |

| [13] | 程芳, 黄美东, 王萌萌, 等. 脉冲偏压占空比对复合离子镀TiCN涂层结构和性能的影响[J]. 中国表面工程, 2014, 27(4): 100-106. Cheng F, Huang M D, Wang M M, et al. Effects of duty-ratio of pulsed bias on the structure and properties of TiCN coatings by hybrid ion plating[J]. China Surface Engineering, 2014, 27(4): 100-106 (in Chinese). |

| 点击浏览原文 | |

| [14] | 李福球, 林松盛, 康忠明, 等. 工艺参数对阴极电弧离子镀ZrN 薄膜表面形貌及结构的影响[J]. 真空, 2012, 49(4): 51-54. Li F Q, Lin S S, Kang Z M, et al. Effect of process parameters on the morphology and structure of ZrN films Deposited by cathodic arc ion plating[J]. Vacuum, 2012, 49(4): 51-54 (in Chinese). |

| 点击浏览原文 | |

| [15] | 佟洪波, 柳青. 反应溅射制备AlN薄膜靶中毒机制的研究[J]. 真空科学与技术学报, 2011, 31(6): 739-742. Tong H B, Liu Q. Target poisoning mechanisms in growth of AlN films by reactive magnetron sputtering[J]. Chinese Journal of Vacuum Science and Techenology, 2011, 31(6): 739-742 (in Chinese). |

| 点击浏览原文 | |

| [16] | 潘继岗, 樊自拴, 孙冬柏, 等. 采用两种喷涂技术制备铁基合金涂层的摩擦磨损特性研究[J]. 摩擦学学报, 2005, 25(5): 412-415. Pan J G, Fan Z S, Sun D B, et al. Wear resistance of iron alloy coatings deposited by two spraying technologies[J]. Tribology, 2005, 25(5): 412-415 (in Chinese). |

| 点击浏览原文 |