2. 西南交通大学 材料科学与工程学院, 成都 610031

2. Department of Materials Science and Engineering, Southwest Jiaotong University, Chengdu 610031

0 引 言

抗氢钢J75属于Fe-Ni-Cr基沉淀强化型奥氏体不锈钢,为了提高材料强度,J75制备的工件成型后需在740 ℃下进行8 h的高温时效处理,但由于J75的抗高温氧化性差,高温时效后工件表面会生成一层黑色氧化皮,即使是在真空状态下热处理也会生成彩色氧化膜。为此需要采用表面防护技术以提高J75的抗高温氧化性。

氧化铝涂层具有优异的热力学稳定性,能耐超过1 000 ℃的高温[1,2],同时还可以改善抗氢钢的抗氢渗透性[3,4],是一种较理想的抗氢钢热处理表面防护涂层。文献报道中有多种技术用于氧化铝涂层的制备,如热扩散氧化[3,4,5,6,7]、化学气相沉积[8]、磁控溅射[2, 9]及等离子喷涂[10]等。其中热扩散氧化法在热扩散前首先需在基体表面沉积一层Al涂层,文献中Al涂层更多是采用热浸镀法制备,采用气相沉积制备的很少。热浸镀法制备的涂层厚度通常都在几百微米,并不适用于尺寸公差要求较严的零部件,而气相沉积为微米级薄膜制备的主要手段,具有很好的尺寸公差控制能力,适用于精密零部件的表面抗高温氧化处理。吴向清等采用多弧离子镀在TiAl合金上沉积Al涂层,提高了TiAl合金的抗高温氧化,原理即为高温条件下Al涂层改性为氧化铝和Al-Ti复合涂层,具备了抗高温氧化的性能[7]。

文中采用电弧离子镀在抗氢钢表面沉积Al涂层,通过高温热扩散处理,制得铝基复合涂层,分析了涂层的结构、形貌和抗高温氧化性能等。

1 材料和方法 1.1 涂层的制备

基体材料选用抗氢钢J75,J75的主要成分见表 1。试样尺寸为25 mm × 25 mm × 3 mm,通过研磨处理,表面粗糙度为0.8 μm。在电弧离子镀Al涂层前,试样分别采用丙酮和乙醇超声波清洗,清除表面油污等污染物。

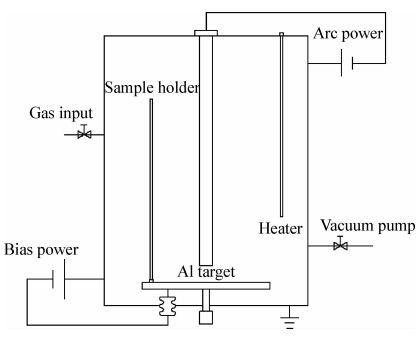

Al涂层采用电弧离子镀制备,镀膜机结构如图 1所示,纯度99.99%的铝靶为圆柱靶,尺寸为Φ 70 mm×1 000 mm。Al涂层的沉积工艺参数如下:基础真空度低于 5×10-3 Pa,通入Ar气,工作气压为0.3 Pa,电弧电流为150 A,沉积温度为200 ℃,脉冲偏压为500 V、10%占空比,沉积时间180 min。

| Element | Ni | Cr | Nb | Ti |

| Content | 30.2 | 15.0 | 2.23 | 2.4 |

|

| 图 1 电弧离子镀膜机结构示意图Fig. 1 Schematic diagram of the arc ion plating machine |

通过对Al涂层进行高温热扩散处理制备得Al2O3/Fe-Al复合涂层。依据Al的熔点并参考文献[11, 12]的热扩散参数,选择了700 ℃和950 ℃的热扩散温度。 热扩散采用TM-0912P马弗炉,工艺参数见表 2。加热速率为20 ℃/min,在热扩散温度下保温后随炉自然冷却至室温。

| No. | Temperature/ ℃ | Time/h |

| 1 | 700 | 4 |

| 2 | 950 | 2 |

涂层的晶体结构采用PANalytical X′PertPRO衍射仪测试,Cu Kα辐射,波长为1.540 598×10-4 μm。涂层的表面化学成分分别采用X射线光电子能谱仪(XPS,XSAM800)及X射线能谱仪(EDS)进行测试。涂层的形貌分别采用Nikon LV150光学显微镜及QUANPA 200型扫描电镜(SEM)进行观察。剖面沿垂直表面方向的成分分布采用EDS测试。涂层厚度采用Ambioss XP-2型表面轮廓仪测量。

在TM-0912P马弗炉中进行高温氧化试验,炉温为850 ℃,前2 h每隔1 h取出冷却,之后每隔24 h取出冷却,称量试样质量,如此氧化90 h,记录质量的变化。

2 结果与讨论 2.1 涂层的表面形貌

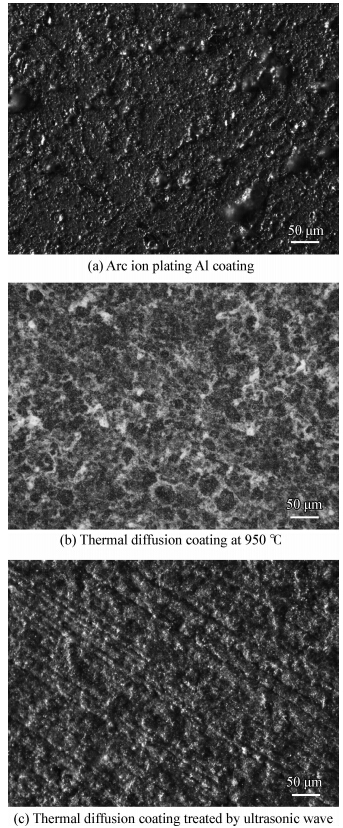

电弧离子镀制备的Al涂层表面粗糙,为无光泽的乳白色。图 2为电弧离子镀Al涂层的光学显微形貌。由图 2(a)可知涂层表面分布了大量的不均匀大颗粒。这是由于电弧离子镀时,阴极靶剧烈熔蒸的斑点喷射出的靶材液滴共沉积在基体上所致,尤其阴极靶为低熔点的Al靶时,液滴缺陷更为严重。

|

| 图 2 电弧离子镀Al涂层及热扩散涂层的光学显微形貌Fig. 2 OM morphologies of the Al coating treated by arc ion plating and thermal diffusion at 950 ℃ for 2 h |

经高温热扩散处理的铝基复合涂层的显微形貌如图 2(b)所示。涂层表面生成一层灰白色的极其疏松的附着物。这层附着物结合不牢,可轻易擦除或超声波清洗去除,超声波清洗后的显微形貌见图 2(c),可见去除附着物后表面相对电弧离子镀的Al涂层没有了无规则的大颗粒分布,表面凹凸均匀,且呈现出基体磨痕形貌。该层附着物的形成可能是由于热扩散温度高于Al熔点,因此,Al涂层首先发生熔融,依据表面能最低原则,原粗糙、凹凸不平的Al涂层熔融后平整化,而表面初始生成的氧化铝却不会熔融,保持了原来的凹凸不平,进而与新生成的平整涂层表面发生分离,形成了这层附着物。

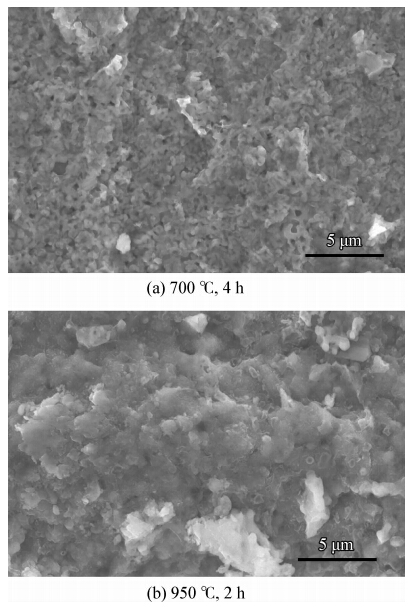

图 3为不同热扩散工艺处理Al涂层的表面形貌。由图 3可知: 700 ℃热扩散生成的铝基复合涂层表面较为疏松 ,而950 ℃热扩散生成的涂层表面致密。在更高的热扩散温度下,表面的Al氧化更为充分,形成更厚的氧化铝层,使得涂层表面更为致密。致密的涂层更有利于提高抗高温氧化性。

|

| 图 3 不同热扩散工艺处理Al涂层的表面形貌Fig. 3 Surface morphologies of the Al coatings treated by thermal diffusing under different parameters |

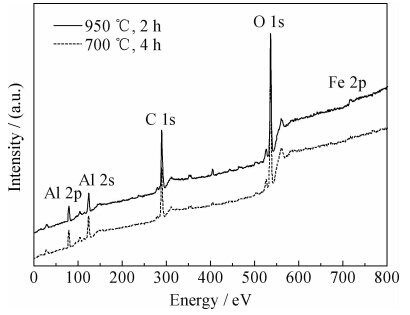

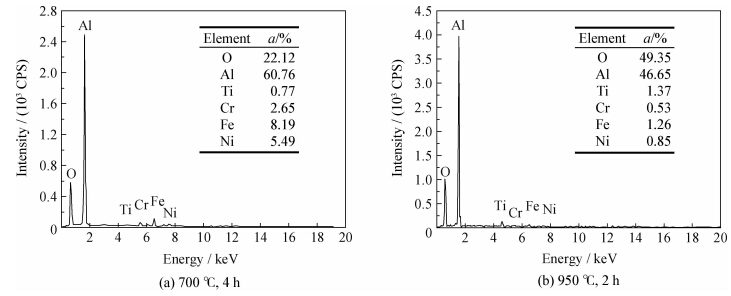

电弧离子镀Al涂层在不同热扩散工艺处理后XPS测定成分结果如图 4所示。XPS测量仅测量表面下约5 nm距离内的表面成分,可以看出,热扩散处理的铝基复合涂层的表面基本由Al2O3构成 ,700 ℃热扩散的涂层最 表层完全为Al2O3,而950 ℃热扩散的涂层则含有了微量的Fe。FeAl、Ni、Cr等元素有明显的高温互扩散性能,经高温热扩散处理,Al涂层与基体形成冶金结合,具有良好的膜基结合力。由于在950 ℃的高温下,Fe原子的迁移动能更高,增强了Fe向Al涂层中的扩散,使得微量Fe可以扩散到最表层。

|

| 图 4 不同热扩散工艺处理Al涂层的表面XPS宽图谱Fig. 4 Wide range XPS spectra of the Al coatings treated by thermal diffusing under different parameters |

热扩散铝基复合涂层的EDS结果见图 5,EDS测试相对XPS可测得表面下更深的距离内涂层的成分,从EDS结果可见,950 ℃热扩散涂层表面氧的含量远高于700 ℃热扩散涂层。进一步验证了950 ℃热扩散涂层表面氧化更充分,氧化铝厚度更厚。

|

| 图 5 不同热扩散工艺处理Al涂层的表面EDS图谱Fig. 5 EDS analysis of the Al coatings treated by thermal diffusing under different parameters |

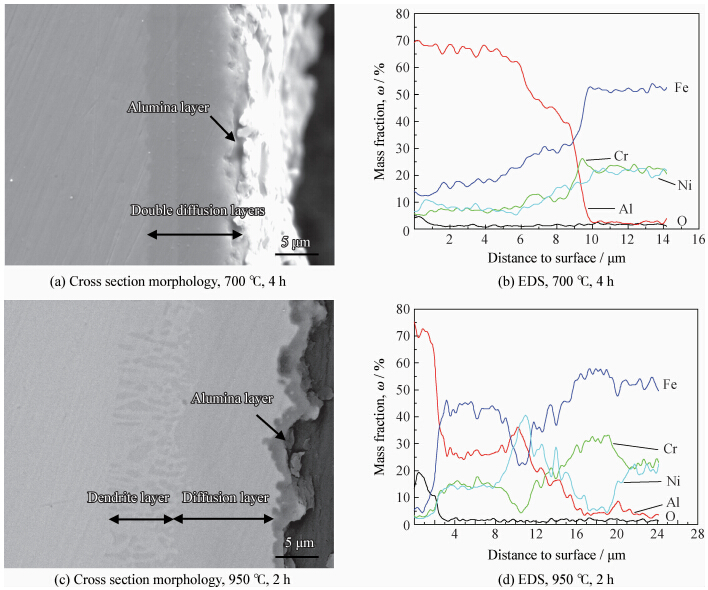

不同热扩散温度处理的Al涂层的截面SEM形貌如图 6所示。可见700 ℃热扩散处理涂层呈现界面清晰的两层,结合图 6(b)的EDS结果分析,两层为扩散成分含量不同的扩散层。这是由于Al与基体成分的互扩散所致,基体成分扩散在整个Al涂层中,构成外扩散层,而Al在基体中的扩散深度约4 μm,且扩散深度分布均匀,构成内扩散层,每层成分呈梯度分布。EDS结果显示表面有约0.7 μm厚的氧化物层,且含有较高含量的Fe、Ni、Cr成分,结果与表面EDS结果吻合。

|

| 图 6 不同热扩散工艺处理Al涂层的截面形貌及成分分布Fig. 6 Cross section morphologies and composition distribution of the Al coatings treated by thermal diffusing under different parameters |

950 ℃热扩散处理后,截面呈现3个区域,对应EDS图谱不同成分含量距离表面深度的变化结果分析,可以判断这3个区域分别为表层氧化铝层、扩散层及“指状枝晶”区。表面氧化铝层厚约2.2 μm,不同于700 ℃热扩散处理的表层,在氧化铝层中Fe、Ni、Cr等基体材料成分含量极低。不同于700 ℃热扩散处理形成内外两层扩散层及成分的梯度分布,在扩散层内各成分均匀分布,浓度差趋于平衡,且扩散层向基体扩散的深度更大,表明在950 ℃高温下,参与扩散的各元素获得更高的活性,在相对700 ℃更短的扩散时间内使得扩散更为充分,涂层与基体完全扩散融合为一体。一个特别的扩散现象,在扩散层靠近基体的区域发生了Ni、Al元素的富集,而Fe、Cr含量却很少,且致使靠近扩散层的基体区域中Ni含量急剧下降,而Al向基体进一步的扩散变为非均匀扩散,进而形成垂直于扩散界面的“指状枝晶”区。

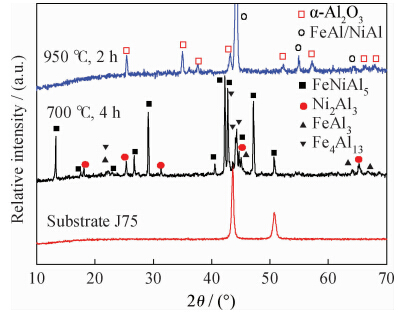

2.4 涂层的晶体结构不同热扩散温度处理后Al涂层的XRD图谱见图 7。结果表明: Al涂层经热扩散工艺处理后,涂层中已没有了纯Al结构存在,而转变成了Al、Fe、Ni构成的金属间化合物及氧化铝,Cr应是以固溶体溶质形态存在于扩散层中。经过700 ℃ 热扩散处理后,主要形成了FeNiAl5、FeAl3、Fe4Al13及Ni2Al3等多种富铝的金属间化合物相,XRD图谱中未检测到Al2O3的晶体结构,应是在较低热扩散温度下,Al2O3未达到热力学晶化温度,以非晶态存在。合金相中Ni含量较高,与基体中高Ni含量(见表 1)有关。经过950 ℃热扩散处理,形成了FeAl合金相和 α - Al2O3相。参照图 6所示的截面形貌及成分分布,在950 ℃的高温状态下,Al与Fe、Ni互扩散更为充分,形成了热稳定相立方体的FeAl、NiAl相(二者XRD结构图谱非常近似),同时,Al2O3也由非晶态转化为热稳定相结构 α - Al2O3相。

|

| 图 7 不同热扩散处理的Al涂层及J75的XRD图谱Fig. 7 XRD patterns of J75 and the Al coatings treated by thermal diffusing under different parameters |

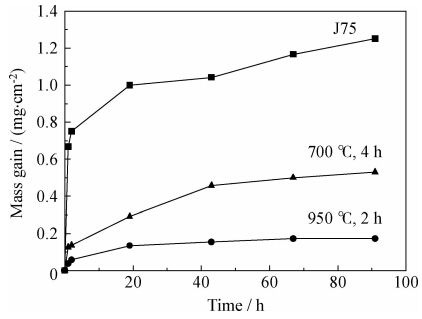

图 8为J75基体及热扩散处理Al涂层在850 ℃高温氧化90 h的氧化动力学曲线。可以看出,J75在1 h内即被迅速氧化,增重明显,外观可见覆盖了一层灰黑色的氧化皮;约20 h后由于表面氧化皮的阻隔,氧化增重速率降低。经700 ℃热扩散处理的Al涂层,由图 3可见形成的铝基复合涂层表面疏松,仍然有进一步氧化的通道,因此氧化增重仍较高。950 ℃热扩散处理的铝基复合涂层表面形成了致密的热稳定相结构α-Al2O3,有效阻断了氧的渗透,氧化增重非常低,具有良好的抗高温氧化性能。

|

| 图 8 热扩散处理Al涂层及J75的氧化动力学曲线Fig. 8 Oxidation kinetics curves of J75 and the Al coatings treated by thermal diffusing |

(1) 热扩散处理后涂层剖面结构为分层分布。表层为Al2O3层,700 ℃的厚度约0.7 μm,为非晶态,结构疏松;950 ℃的厚度达约2.2 μm,为热稳定相 α - Al2O3相,结构致密。内层为热扩散层,700 ℃形成了成分含量不同的两层热扩散 层,由多种富铝相组成 ,且每层中各成分呈梯度 分布;950 ℃形成热稳定相,各成分分布均匀。

(2) 950 ℃热扩散处理制备的具有致密α相氧化铝表层的铝基复合涂层具有良好的抗高温氧化性能。

| [1] | Khanna A, Bhat D G. Nanocrystalline gamma alumina coatings by inverted cylindrical magnetron sputtering [J]. Surface & Coatings Technology, 2006, 201(1/2): 168-173. |

| 点击浏览原文 | |

| [2] | Musil J, Blazek J, Zeman P, et al. Thermal stability of alumina thin films containing γ - Al2O3 phase prepared by reactive magnetron sputteing [J]. Applied Surface Science, 2010, 257(3): 1058-62. |

| 点击浏览原文 | |

| [3] | 汤梅, 李弢, 古宏伟, 等. 不锈钢基体上制备Al2O3涂层的研究 [J]. 稀有金属, 2008, 32(5): 593-597. |

| 点击浏览原文 | |

| [4] | Serra E, Glasbrenner E, Perujo A. Hot-dip aluminium deposit as a permeation barrier for MANET steel [J]. Fusion Engineering and Design, 1998, 41(1/2/3/4): 149-155. |

| 点击浏览原文 | |

| [5] | Han S L, Li H L, Wang S M, et al. Influence of silicon on hot-dip aluminizing process and subsequent oxidation for preparing hydrogen/tritium permeation barrier [J]. International Journal of Hydrogen Energy, 2010, 35(7): 2689-93. |

| 点击浏览原文 | |

| [6] | Kobayashi S, Yakou T. Control of intermetallic compound layers at interface between steel and aluminum by diffusion-treatment [J]. Materials Science and Engineering A, 2002, 338(1/2): 44-53. |

| 点击浏览原文 | |

| [7] | 吴向清, 田进, 谢发勤, 等. 多弧离子镀铝对TiAl合金高温抗氧化性能的影响 [J]. 中国表面工程, 2009, 22(5): 50-55. |

| 点击浏览原文 | |

| [8] | 银陈, 陈长安, 张鹏程. PECVD制备Al- Al2O3复合阻氢涂层的研究 [J]. 表面技术, 2008, 37(3): 41-44. |

| 点击浏览原文 | |

| [9] | Segda B G, Jacquet M, Besse J P. Elaboration, characterization and dielectric properties study of amorphous alumina thin films deposited by r.f. magnetron sputtering [J]. Vacuum, 2001, 62(1): 27-38. |

| 点击浏览原文 | |

| [10] | Song R G. Hydrogen permeation resistance of plasma-sprayed Al2O3 and Al2O3-13wt.% TiO2 ceramic coatings on austenitic stainless steel [J]. Surface & Coatings Technology, 2003, 168(2/3): 191-194. |

| 点击浏览原文 | |

| [11] | 蒋利, 骆心怡, 陶杰, 等. 316L不锈钢表面氧化铝梯度涂层的制备 [J]. 机械工程材料, 2008, 32(12): 40-43. |

| 点击浏览原文 | |

| [12] | 罗新民, 许勇, 陈康敏. 1Cr18Ni9Ti不锈钢渗铝层结构及其抗氧化性能 [J]. 金属热处理, 2008, 33(12): 42-45. |

| 点击浏览原文 |