镁及镁合金具有密度低、比强度和比刚度高等优点,在生物医学及工业领域具有良好的应用前景。然而由于耐蚀性差,使其进一步的发展和应用受到了限制[1,2,3]。考虑生物材料植入人体后,其生物学性能主要由人体组织和体液等与材料表面的相互作用来决定,因此,对镁合金进行表面改性处理,是将其应用到医学领域的一种行之有效的方法。在表面改性技术中,微弧氧化(Microarc oxidation,简称MAO)是利用电解液里有色金属表面微区火花放电现象,在沉积膜的同时,通过放电区局部烧结作用在金属表面生成致密的氧化物陶瓷层,提高镁合金的耐蚀性[4]。但镁合金微弧氧化陶瓷层存在着大量的微孔,成为腐蚀介质到达基体的通道,影响陶瓷层的耐蚀性[5]。针对纯镁微弧氧化涂层存在的问题,发挥微弧氧化生物涂层界面冶金结合的优势,加之处理工艺在提高涂层耐蚀性方面,杨潇薇[6]等对微弧氧化处理的镁锂合金采用硅酸钠封孔,镁合金表面形貌得到改善,耐蚀性提高。王宪涛等[7]将MgF2/AZ31B材料植入大鼠股骨干发现,MgF2涂层显著降低在体内AZ31B材料周围组织的炎性反应,植入早期促进AZ31B 表面的新骨形成,可有效调控AZ31B镁合金基体在动物体内的降解速率。杨柯[8]等对AZ31B镁合金采用氢氟酸处理,制备出的氟膜均匀致密,与基体结合良好,起到保护合金基体的作用。

课题组开发了超声-微弧氧化处理新工艺(简称UMAO)[9],微弧氧化电解液在可变的超声波处理环境中工作,辅助微弧氧化涂层的形成,利用超声波技术的机械效应、热效应及空化效应的共同作用,使液体媒质质点运动增强,质量传输加速,可对电解液进行搅拌、分散,对微弧氧化过程中的各种反应起到促进及补充作用。

文中采用超声微弧氧化-浸渍处理方法,期望通过对纯镁超声微弧氧化涂层进行后处理,提高其耐蚀性和生物活性,解决涂层贯穿孔隙及纯镁微弧氧化膜主相MgO生物活性弱这一关键问题。研究纯镁超声微弧氧化涂层不同处理对涂层组织结构、耐蚀性、生物活性等影响,为可降解镁合金作为骨内固定材料临床应用提供理论依据。

1 材料及方法 1.1 超声微弧氧化膜制备

纯镁材料镁含量为99.9%。试样10 mm×10 mm×1.5 mm,经水砂纸打磨后用丙酮、蒸馏水超声清洗。

超声微弧氧化设备参数:超声波频率为60 kHz,超声功率50 W,微弧氧化电压为300 V,脉冲频率为500 Hz,占空比为2.5%,氧化时间10 min,阴阳极间距离40 mm。阴极选用不锈钢,阳极为纯镁。微弧氧化电解液为硅酸盐体系,电解槽在超声波振荡中工作,将超声微弧氧化制备的试样作为对照组。 1.2 超声微弧氧化-复合处理工艺

将浓度为0.3 g/mL的Na2SiO3溶液在恒温水浴锅中加热至95~100 ℃,将纯镁超声微弧氧化涂层试样置于该溶液中,处理20 min后取出晾干备用,将这种工艺简称为UMAO-Na2SiO3处理。

配制浓度20%的HF溶液,将纯镁超声微弧氧化涂层试样置于配置好的HF溶液中,密封放置24 h后取出晾干,再进行Na2SiO3处理,具体处理过程同上。将这种工艺简称为UMAO-HF-Na2SiO3处理。 1.3 分析测试方法

采用带FALCON60S能谱分析仪(EDAX)的JSM-6360LV型扫描电子显微镜(SEM)分析观察涂层表面及截面微观形貌与元素分布。

材料的物相分析所用设备为德国产布鲁克D-8型X射线衍射仪(XRD)。测试参数为: 铜靶Kα辐射,加速电压45 kV,扫描范围为20°~90°,步长0.02°,扫描速度2θ为4°/min。

涂层结合强度测试采用兰州中科凯化科技开发有限公司研制的WS-2005涂层附着力自动划痕仪。测试参数为: 加载载荷20 N,动载方式,加载速度为20 N/min,划痕长度3 mm。

采用SFT-2M型销盘式摩擦磨损试验机模拟髋关节的运动和受力情况来研究其摩擦学特性,考察涂层耐磨性能。测试参数:加载载荷为100 g,旋转半径为3 mm。

通过IM6e型普林斯顿400电化学工作站(德国),对不同处理工艺涂层进行电化学测量。采用三电极体系,将试样作为工作电极,铂片作为对电极,饱和甘汞电极(Hg/Hg2C12饱和KCl溶液)作为参比电极,腐蚀液为生理盐水(0.9%NaCl溶液)。 2 结果与讨论 2.1 不同处理工艺涂层结构及元素分布

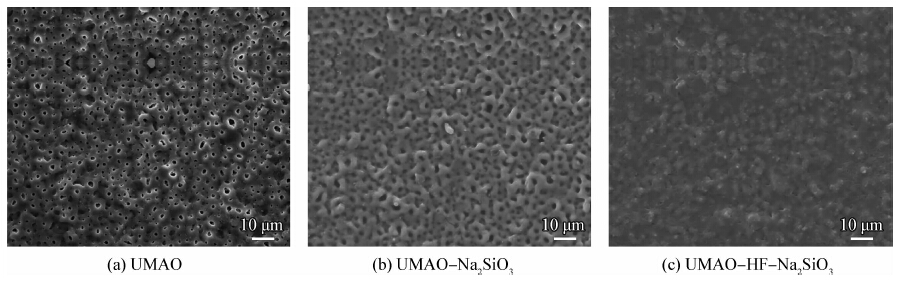

纯镁UMAO和UMAO(-HF)-Na2SiO3处理涂层表面形貌见图 1。UMAO涂层(图 1(a))表面均匀分布着微孔,是腐蚀介质到达基体的通道。UMAO-Na2SiO3处理涂层(图 1(b))表面分布的微孔变小,但封闭效果不明显,不能使较大孔隙完全填充。而UMAO-HF-Na2SiO3处理涂层(图 1(c))表面已无大孔隙,微小孔几乎全部被填充,膜层相对较均匀致密,封闭效果很好。

|

| 图 1 不同处理工艺涂层的表面形貌Fig. 1 Surface morphologies of the coatings with different treatment processes |

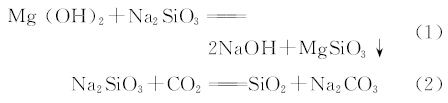

纯镁超声微弧氧化膜主相是MgO,浸入质量分数为0.3 g/mL的Na2SiO3溶液中,腐蚀形成 的Mg(OH)2与Na2SiO3反应生成具有优异生物活性的MgSiO3沉淀膜,空气中的CO2会与试样上残留的水玻璃发生反应生成SiO2,实现填充孔隙的作用。反应式为:

UMAO-HF-Na2SiO3处理涂层,首先是氢氟酸处理,会使贯穿孔隙露出的镁转化成MgF2膜。反应式

再通过Na2SiO3处理提高涂层中SiO2及MgSiO3的含量,如反应式(1)(2),达到双封孔的作用,解决了镁表面微弧氧化涂层贯穿孔隙问题,达到既能调控生物涂层的耐蚀性,又使涂层具有生物活性。

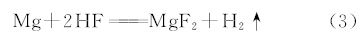

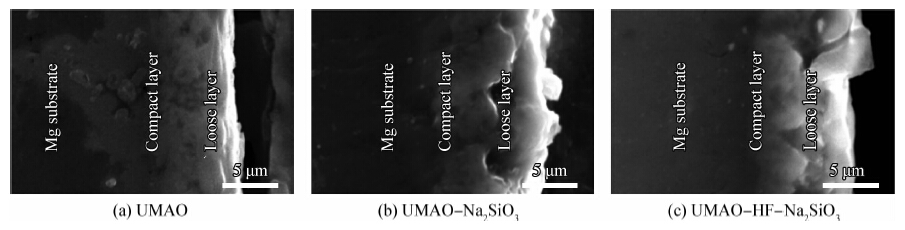

图 2为纯镁UMAO和UMAO(-HF)-Na2SiO3处理涂层的截面形貌。涂层沿截面方向均分为两层:致密层与疏松层。与镁基体相连的是致密层,表面几乎无孔洞等缺陷,可减缓或阻止体液对基体的侵蚀及基体中的金属离子向体液游离,改善种植体的耐蚀性能,降低镁合金植入材料的降解速率;表面疏松多孔为涂层的多孔层,其粗糙疏松多孔的表面有利于成骨细胞的攀附,骨组织朝孔内生长,提高植入材料的生物相容性,最终使植入材料与骨组织形成骨性结合。但存在贯穿孔隙也成为腐蚀液到达基体的通道,影响耐蚀性。对比研究可发现UMAO-HF-Na2SiO3处理涂层的致密层更均匀致密,多孔层在磨制过程中未出现剥落、裂纹等现象,多孔层的孔洞填充较UMAO-Na2SiO3处理涂层好,粗糙疏松的孔洞结构得到改善,可有效地保护镁基体,起到隔离体液浸蚀的作用,达到提高材料耐蚀性能的作用,见图 2(c)。

|

| 图 2 不同处理工艺涂层截面形貌Fig. 2 Cross section morphologies of the coatings with different treatment processes |

图 3为纯镁UMAO及UMAO(-HF)-Na2SiO3处理涂层截面元素分布。UMAO-Na2SiO3处理涂层中Si元素存在涂层靠近致密层部分,涂层远离致密层部分未出现Si元素,说明Si元素主要填充在涂层靠近致密层的部分,而疏松层外部未能很好填充(图 3(b))。UMAO-HF-Na2SiO3处理涂层,F元素存在于涂层靠近致密层部分,Si元素分布在整个涂层中,较好的填充了微孔(图 3(c))。而此结果与图 1和图 2中表面与截面形貌的结果相一致。

|

| 图 3 不同处理工艺涂层截面线扫描结果Fig. 3 Line scan of sections of the coatings with different treatment processes |

图 4为纯镁UMAO及UMAO(-HF)-Na2SiO3处理涂层的XRD衍射图谱。从图 4中可以看出,纯镁UMAO涂层的主要相结构为Mg、MgO和MgSiO3,而UMAO(-HF)-Na2SiO3处理涂层有新相SiO2生成,UMAO-HF-Na2SiO3处理涂层还生成了新相MgF2。

|

| 图 4 不同处理工艺涂层XRD衍射图谱Fig. 4 XRD patterns of the coatings with different treatment processes |

微弧氧化处理时伴随的弧光放电释放了巨大能量,使得纯镁在高温下熔融,同时在迅速冷却过程中与纯镁表面的氧结合沉积生成MgO,电解液中的硅酸盐在微弧高温环境中,与镁反应生成MgSiO3。根据2.1节中反应式(1)(2)可知,Na2SiO3处 理会生成MgSiO3及新相SiO2,增加了涂层中MgSiO3的含量,根据反应式(3)可知,HF处理会生成新相MgF2,此结果与图 4相分析结果一致。

MgSiO3具有良好的生物相容性,支持成骨细胞的贴壁,并促进成骨细胞增殖,可用作硬组织修复和植入材料[10]。MgF2相可使镁合金体内和体外降解速度下降且有显著的抗菌功能[11],SiO2可使镁的降解产物碱度降低,达到调整微环境中pH的作用,二者同时可提高涂层生物活性[10]。

纯镁UMAO及UMAO(-HF)-Na2SiO3处理涂层表面能谱见图 5。UMAO-Na2SiO3处理涂层表面Mg、O及Si元素含量较纯镁UMAO增加,UMAO-HF-Na2SiO3处理复合涂层较UMAO-Na2SiO3处理涂层表面F元素含量增加,可见两种处理涂层中Si、F元素含量增加,促进了涂层的耐蚀耐磨性及生物活性,此结果与XRD分析结果一致。

|

| 图 5 不同处理工艺涂层EDS分析Fig. 5 EDS analysis of the coatings with different treatment processes |

不同处理工艺涂层的结合强度结果见图 6。单一UMAO涂层结合力为4.6 N,而UMAO-Na2SiO3及UMAO-HF-Na2SiO3处理涂层结合力分别为7 N和7.6 N,可见,超声微弧氧化后处理涂层与基体结合良好,均高于单一UMAO涂层。不同处理工艺涂层膜厚度测试结果见表 1。 后处理使涂层厚度略有增加,随着膜厚度的增加,涂层结合力增大 。 由于UMAO涂层表面特有的多孔结构,满足了后处理对基材表面的要求,使得后处理涂层嵌入陶瓷层微孔,达到机械咬合,从而使涂层结合强度提高。

|

| 图 6 不同处理工艺涂层的结合强度Fig. 6 Bonding strength curves of the coatings with different treatment processes |

| Treatment | 1 | 2 | 3 | Average |

| UMAO | 12.0 | 12.4 | 12.5 | 12.3 |

| UMAO-Na2SiO3 | 14.2 | 14.0 | 13.8 | 14.0 |

| UMAO-HF-Na2SiO3 | 15.8 | 16.1 | 15.5 | 15.8 |

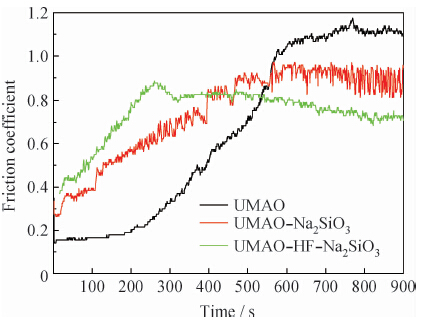

纯镁UMAO及UMAO(-HF)-Na2SiO3处理涂层的摩擦磨损曲线见图 7。各涂层在磨损开始阶段,接触的是涂层表面疏松多孔层,磨损过程中易发生脱落,涂层各方面性能不稳定,为不稳定摩擦磨损阶段,大部分涂层在此阶段摩擦因数波动较大。随着时间增加,磨损进入了涂层的致密层,致密层不易被磨穿,耐磨性好,摩擦因数变化很小,此时进入稳定摩擦磨损阶段,摩擦性能较稳定。单一UMAO涂层稳定摩擦磨损阶段摩擦因数为1.1左右,而UMAO-Na2SiO3及UMAO-HF-Na2SiO3处理涂层材料稳定摩擦磨损阶段摩擦因数下降到0.8和0.7左右。 两种不同处理材料进入稳定阶段后,摩擦因数均小于未经处理的单一超声微弧氧化涂层。

|

| 图 7 不同处理工艺涂层的摩擦因数Fig. 7 Friction coefficient curves of the coatings with different treatment processes |

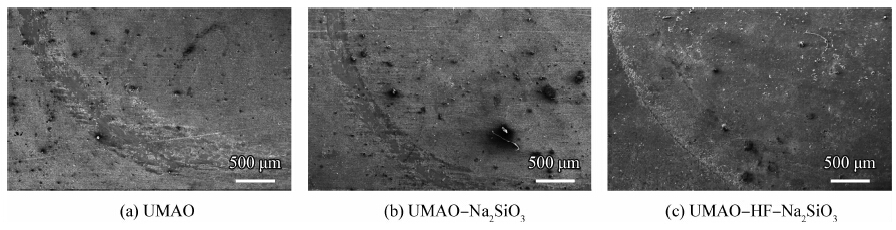

纯镁UMAO及UMAO(-HF)-Na2SiO3处理涂层摩擦磨损测试的磨痕形貌见图 8。单一UMAO涂层(图 8(a))磨痕最宽且最深,磨损最为严重,最不耐磨,而UMAO-Na2SiO3处理涂层磨损程度稍好,UMAO-HF-Na2SiO3处理涂层磨损程度最轻(图 8(c))。由此,UMAO(-HF)-Na2SiO3处理涂层与单一UMAO涂层相比具有更好的耐摩擦磨损性能。

|

| 图 8 不同处理工艺涂层的磨痕形貌Fig. 8 Wear scar morphologies of the coatings with different treatment processes |

在人体复杂环境中金属镁作为骨内固定材料,植入人体后,因耐蚀性差而导致降解速率过快或产生气孔及碱性腐蚀产物,对人体造成伤害,因此,需要考察植入材料的耐蚀性能。

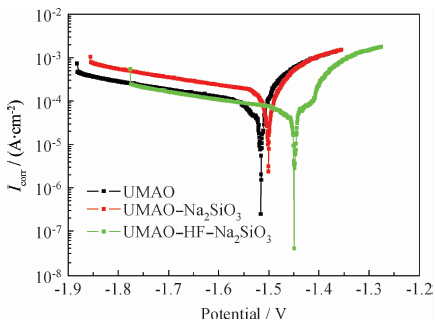

图 9是纯镁UMAO及UMAO(-HF)-Na2SiO3处理涂层在生理盐水中的动电位极化曲线,表 2是通过曲线拟合所得的各曲线考察涂层耐蚀性能的相关参数值。

|

| 图 9 不同处理工艺涂层的塔菲尔曲线Fig. 9 Tafel curves of coatings with different treatment processes |

| Treatment | E corr/V | I corr/(10-3 A·cm-2) |

| UMAO | -1.517 | 2.135 |

| UMAO-Na2SiO3 | -1.500 | 1.934 |

| UMAO-HF-Na2SiO3 | -1.449 | 1.260 |

由图 9及表 2可知,与单一UMAO涂层相比,UMAO-Na2SiO3及UMAO-HF-Na2SiO3处理涂层的自腐蚀电位分别提高了17 mV和51 mV,而自腐蚀电流密度均降低一个数量级。公式(4)为金属腐蚀速度 v 失与自腐蚀电流密度 I corr的关系[12]:

式中: I corr为电流密度,A/cm2;A为金属的原子量;n为金属的原子价;F为法拉第常数。

由上式可知,金属腐蚀速度与腐蚀电流密度成正比,即腐蚀电流密度越小,腐蚀速度就越慢。因此自腐蚀电位越大,自腐蚀电流密度越小,涂层的耐蚀性能越好。说明经过后处理的涂层在NaCl溶液中的耐蚀性能较单一涂层有很大提高。且阳极和阴极极化曲线都向低电流密度方向移动,表明超声微弧氧化涂层经过后处理可有效地抑制阳极和阴极的极化过程,有效的保护了镁基体,抵御了腐蚀液对材料的侵蚀。说明不同后处理材料发生化学反应生成 物质填充微弧氧化膜微孔,使原本疏松的外层氧化膜逐渐变得致密,有效的阻挡了腐蚀介质与镁基体的接触,腐蚀反应过程得到抑制,自腐蚀电位正移。

3 结 论

(1) 纯镁UMAO(-HF)-Na2SiO3处理涂层,表面膜层致密均匀,孔隙填充良好,涂层中生物相容性好的MgSiO3相得到提高,同时生成新相MgF2和SiO2。

(2) 纯镁UMAO(-HF)-Na2SiO3处理涂层与基体结合良好,单一UMAO涂层结合力为4.6 N,而UMAO-Na2SiO3及UMAO-HF-Na2SiO3处理涂层结合力达到7 N和7.6 N;耐摩擦磨损性能得到改善,单一UMAO涂层摩擦因数在1.1左右,而UMAO-Na2SiO3及UMAO-HF-Na2SiO3处理涂层摩擦因数降到0.8和0.7左右。

(3) UMAO-Na2SiO3及UMAO-HF-Na2SiO3处理涂层较单一UMAO涂层的自腐蚀电位分别提高了17 mV和51 mV,自腐蚀电流密度均降低一个数量级,耐蚀性提高,表明UMAO(-HF)-Na2SiO3处理涂层具有优异的耐蚀性能。

| [1] | Quach N C, Peter J, Uggowitzer, et al. Corrosion behaviour of an Mg-Y-RE alloy used in biomedical applications studied by electrochemical techniques [J]. Comptes Rendus Chimie, 2008, 11(9): 1043-54. |

| 点击浏览原文 | |

| [2] | Witte F. The history of biodegradable magnesium implants: A review [J]. Acta Biomaterialia, 2010, 6(5): 1680-92. |

| 点击浏览原文 | |

| [3] | Song G L, Song S Z. A possible biodegredable magnesium implant material [J]. Advanced Engineering Materials, 2007, 9(4): 298-302. |

| 点击浏览原文 | |

| [4] | 张淑芬, 张先锋, 蒋百灵. 镁合金微弧氧化陶瓷层形成及生长过程的研究 [J]. 中国表面工程, 2004, 17(1): 35-38. |

| 点击浏览原文 | |

| [5] | 王亚明, 王福会, 雷廷权, 等. 镁合金生物陶瓷涂层在模拟体液中的腐蚀性能 [J]. 热处理技术与装备, 2007, 28(6): 6-9. |

| 点击浏览原文 | |

| [6] | 杨潇薇, 王桂祥, 董国君, 等. 镁锂合金阳极氧化膜封孔工艺的研究 [J]. 电镀与环保, 2010, 30(3): 30-32. |

| 点击浏览原文 | |

| [7] | 王宪涛, 郭磊, 柴宏伟, 等. 氟化镁涂层AZ31B镁合金体内成骨作用的研究 [J]. 中国医科大学学报, 2011, 40(10): 870-873. |

| 点击浏览原文 | |

| [8] | 李绮, 刘新杰, 颜廷亭, 等. 氟处理对AZ31B镁合金生物耐蚀降解行为的影响 [J]. 稀有金属材料与工程, 2011, 40(10): 1859-63. |

| 点击浏览原文 | |

| [9] | 苗波, 李慕勤, 吕岩. 纯镁超声微弧氧化生物涂层植入体内4周的降解行为 [J]. 中国表面工程, 2013, 26(3): 45-50. |

| 点击浏览原文 | |

| [10] | 谢有桃, 常江, 翟万银, 等. 一种硅酸镁涂层-钛或钛合金硬组织替代材料及制备方法 [P]. 中国: CN101658693. 2010-03-03. |

| [11] | 李绮, 刘新杰, 王泽庆, 等. AZ31B镁合金表面氟涂层的生物相容性和抗菌性能 [J]. 材料研究学报, 2011, 25(2): 193-197. |

| 点击浏览原文 | |

| [12] | 杨德钧, 沈卓身. 金属腐蚀学 [M]. 北京: 冶金工业出版社, 2003. |