0 引 言

电镀Zn是钢铁表面保护的主要方法之一,Zn的标准电极电势为-0.76 V(相对于标准氢电极),比Fe的电极电势低。当受到腐蚀时,Zn首先溶解,保护了钢铁基体,因此Zn镀层既有机械保护作用,又有电化学保护作用,是一种阳极保护性镀层。镀锌工艺主要包括酸性电镀和碱性电镀2种,镀锌层存在腐蚀速度快的缺点,最近几年出现了耐腐蚀能力强的锌镍合金。

锌镍合金共有4种晶型,分别为α相(质量分数30%锌、70%镍)、δ相(组成为Ni3Zn22)、η相(镍质量分数小于1%)和γ相(组成为Ni2Zn11)。上述4种合金中,镍质量分数12%~17%的γ相合金的耐腐蚀能力最强,是普通镀锌的6~10倍[1,2,3,4,5,6,7,8]。

γ相Zn-Ni合金镀层是一种新型的优良防护性镀层,适合在恶劣的工业大气条件和严酷的海洋环境中使用,且具有较低的氢脆性、优良的焊接性和成型性,与基底结合力强等优点,已经引起了人们的高度重视[9,10,11]。在基体表面制备γ相Zn-Ni合金镀层作为防腐层,该技术已在海洋船舶、航空电子等行业得到广泛应用。20世纪90年代开始,锌镍合金电镀在防护性电镀中所占的比例逐年提高,在欧洲已达36%。

锌镍合金也有2种制备方法,分别是酸性和碱性制备方法。酸性工艺制备的锌镍合金,存在电镀液分散能力差、对设备腐蚀性强的缺陷;碱性电镀液工艺制备的合金,适合于复杂构件的表面锌镍合金层的制备。

文中选择γ相Zn-Ni合金镀层和镀锌层为工作电极,通过电化学工作站,测试工作电极浸润在5%氯化钠溶液中的腐蚀规律,测定塔菲尔曲线和交流阻抗谱 ,其中,通过塔菲尔直线外推法得到与腐蚀速度有关的腐蚀电流密度和腐蚀电位。根据奈奎斯特图,得到低频率区γ相Zn-Ni合金镀层和镀锌层在腐蚀介质中的实部数值。从而获得γ相Zn-Ni合金镀层和镀锌层的电化学数据,以期为γ相Zn-Ni合金镀层的制备及其耐蚀性能的应用提供理论与试验依据。

1 试 验 1.1 锌镍合金膜制备

采用电沉积的方法制备纳米Zn-Ni合金(Ni质量分数16%,其余为Zn)薄膜,电源为直流电源,以镍板作阳极,紫铜作阴极。镀液采用硫酸盐体系,其组成为硫酸镍(NiSO4·6H2O) 3 g/L,氧化锌10 g/L,氢氧化钠95 g/L,二乙醇胺30 g/L,乙二胺20 g/L,镀液温度(20±5) ℃,pH值为12±0.5,电流密度4 A/dm2,电镀时间60 min。 镀液均用分析纯化学试剂与去离子水配制,电镀后样品经去离子水洗净、干燥。

1.2 锌膜制备

采用电沉积的方法制备锌膜,电源为直流电源,以铁板作阳极,紫铜作阴极。镀液采用锌酸盐体系,其组成为氧化锌10 g/L,氢氧化钠95 g/L,94(产品代号是“DPE-Ⅱ”和乙醇胺的结合物)6 g/L,其他参数与制备过程同1.1。

1.3 电极制备

用制备的锌镍合金膜样品和锌膜样品制备电极。准备约15 cm的导线,通过焊接方法,将导线连接到需要测量的锌膜和锌镍合金表面上。在锌镍合金膜/锌膜样品背面,将面积为1 cm2的绝缘胶带贴在焊有导线的另一侧表面。用504胶水将A、B两胶以2∶1(体积比)调和后,均匀涂抹于被测电极表面,等其自然冷却12 h,掀去绝缘胶带,用数字万用表对其各处进行蜂鸣性测试。将万用表的一个表笔接触导线另一端,另一表笔接触锌镍合金膜/锌膜样品表面各处,若除原贴标签处均无蜂鸣声,则电极制备完成。若有蜂鸣声,则须再次用504胶水对有蜂鸣声处进行涂抹。干燥后继续进行测试,直到符合要求。

1.4 电化学测试

采用三电极体系,参比电极为饱和甘汞电极,辅助电极为铂金片,制备所得的镀Zn膜、γ相Zn-Ni膜样品为工作电极。选择质量分数为5%NaCl溶液作为电化学测试的介质,工作电极表面积为1 cm2。浸润时间为6 d,每间隔24 h,先测量工作电极的开路电位,即腐蚀电位,后在腐蚀电位下测试工作电极的塔菲尔曲线。在开路电位下,进行交流阻抗谱的测量,测量仪器选用RST电化学工作站。温度为室温(20 ℃),交流阻抗测试频率0.001~10 000 Hz,振幅为5 mV。

1.5 表征手段

采用D/max 2500VL/PCX阳极转靶X射线衍射仪 (XRD),X射线源采用Cu靶Kα,λ= 0.154 18 nm,激发电压40 kV,电流50 mA;Analysis System of X-ray(日本理学公司)。

2 结果与讨论 2.1 锌镍合金的晶型

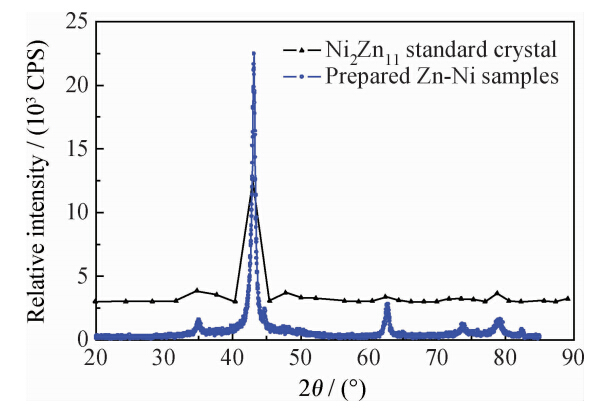

图 1为电沉积法制备的γ相锌镍合金与组成为Ni2Zn11的锌镍合金的标准图谱。从图 1可以看出,在(330)晶面,制备的锌镍合金的2θ角度与标准图谱基本一致,在43°出现最大强度衍射峰,在35°、62.5°、79°出现较弱的衍射峰,进一步确定制备的合金晶形为γ相[12]。

|

| 图 1 γ相锌镍合金与组成为Ni2Zn11的锌镍合金的标准XRD图谱Fig. 1 XRD patterns of the γ-shape Ni-Zn alloy and standard card of Ni-Zn alloy which composed of Ni2Zn11 |

2.2 塔菲尔曲线

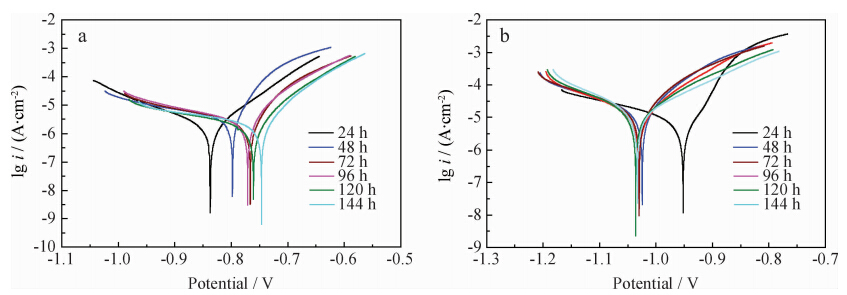

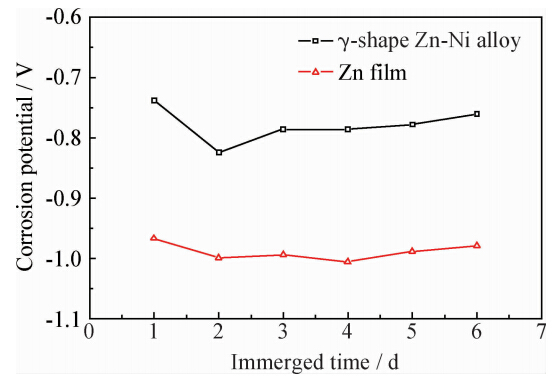

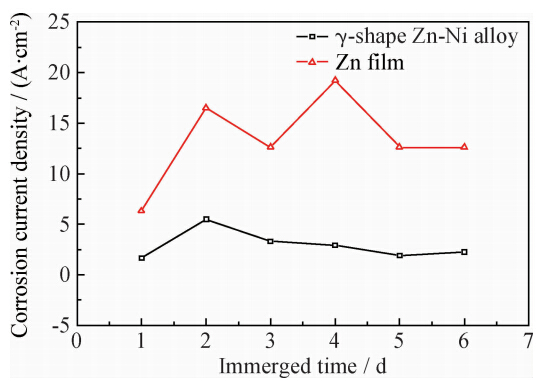

将制备的γ相锌镍合金和锌膜浸润在5%NaCl溶液中,其在溶液中的塔菲尔曲线测量结果见图 2。图 3和图 4分别为相同试验和测量条件下,γ相锌镍合金膜和锌膜在5%NaCl溶液中腐蚀电位和腐蚀电流密度变化情况。

|

| (a) γ-shape Zn-Ni alloy film (b) Zn film图 2 γ相锌镍合金膜和锌膜置于5%氯化钠溶液中的塔菲尔曲线Fig. 2 Tafel curves of the γ-shape Zn-Ni alloy and Zn films dipped into 5% sodium chloride solution |

|

| 图 3 γ相锌镍合金膜和锌膜的腐蚀电位Fig. 3 Corrosion potential of the γ-shape Zn-Ni alloy and Zn films |

|

| 图 4 γ相锌镍合金膜和锌膜的腐蚀电流密度Fig. 4 Corrosion current density of γ-shape Zn-Ni alloy and Zn films |

从图 2(a)和图 4可以看出,随着时间延长,γ相锌镍合金膜的腐蚀电位在缓慢上升,导致腐蚀电流缓慢增加,表现为腐蚀电流密度在24~48 h快速上升,然后又趋于稳定。这是由于最初48 h内,电化学腐蚀主要发生在合金最外层的钝化膜上,当浸润时间超过48 h,电化学腐蚀主要发生在锌镍合金表面[6],因此当上述制备合金在5%NaCl溶液中浸润时间超过48 h后,合金的腐蚀电流密度和腐蚀电位趋于稳定。

从图 2(b)和图 3可以看出,随着时间推进,锌膜的腐蚀电位快速降低,导致腐蚀速度加快,表现为腐蚀电流密度快速增加,锌膜浸润在5%NaCl溶液中48 h后趋于稳定。

由图 3可以看出,当γ相锌镍合金和锌膜浸润于5%NaCl溶液中,持续一周时间内,γ相锌镍合金膜的腐蚀电位比锌膜的腐蚀电位大100~200 mV,表明在5%NaCl溶液介质中,锌膜发生电化学腐蚀的推动力大,γ相锌镍合金膜的腐蚀推动力较小;且随着时间的推移,锌膜和γ相锌镍合金在此介质中的腐蚀电位基本保持不变,说明随着时间推移,γ相锌镍合金在此介质中的腐蚀推动力一直保持很小的趋势。 从图 4可以看出,当γ相锌镍合金和锌膜浸润于5%NaCl溶液中,持续一周时间内,γ相锌镍合金膜的腐蚀电流密度维持在1.7~5.5 μA/cm2范围内小幅度变动,锌膜的腐蚀电流密度维持在6.2~19.5 μA/cm2范围内大幅度变动。分析结果表明:γ相锌镍合金的耐腐蚀能力强,表现为腐蚀电流密度较小且变化幅度较小;而锌膜的耐腐蚀能力较弱,表现为腐蚀电流密度较大且变化幅度较大。由法拉第定律和库伦定律可 推知,腐蚀速度与腐蚀电流密度成正比,可见γ相锌镍合金膜的腐蚀速度小于锌膜。这是由于γ相锌镍合金的原子结合方式为正四面体,原子之间结合紧密,使得锌镍合金有较好的耐腐蚀性能。

2.3 阻抗实部与频率之间关系

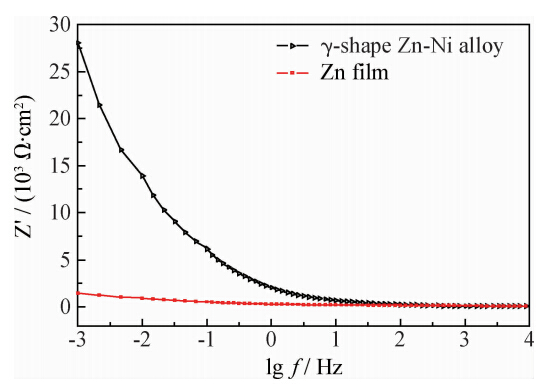

图 5为γ相锌镍合金和锌膜在质量分数5%NaCl溶液中浸润188 h的交流阻抗谱,即阻抗的实部对交流电变化频率的对数之间关系,在低频率区,阻抗的实部值的大小基本可以反应出膜的耐腐蚀能力[13,14]。

|

| 图 5 γ相锌镍合金和锌膜在5% NaCl溶液中的交流阻抗谱Fig. 5 AC impedance spectra of γ-shape Zn-Ni alloy and Zn films in 5% NaCl solution |

从图 5可以看出,在低频率区域1~5 Hz,镀锌膜的实部差值大约为65 Ω/cm2,γ晶相锌镍合金膜的实部差值大约为1 073 Ω/cm2。低频率区的实部差值是表征物质耐腐蚀能力的重要参数。在低频率区域1~5 Hz,γ相锌镍合金膜的实部差值为镀锌膜的实部差值的16.5倍,表明γ晶相锌镍合金膜的耐腐蚀能力强于镀锌膜,这是由于γ晶相锌镍合金膜的结构引起的,γ相锌镍合金为正四面体结构,晶体结构中,原子空间排列紧密。

2.4 交流抗谱

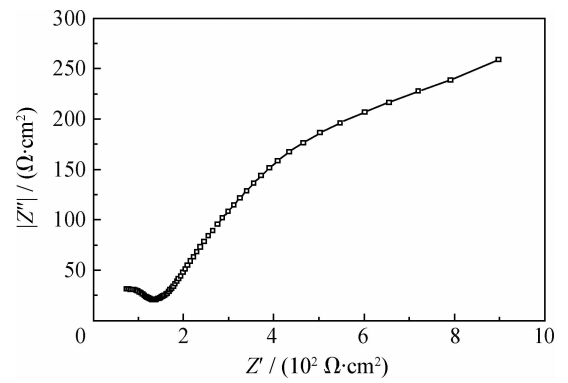

图 6和图 7分别为γ相锌镍合金膜和锌膜在5%NaCl溶液中浸润10天后的奈奎斯特图。通过对比两幅图,可以看出:在5%NaCl溶液中,γ相锌镍合金膜进行腐蚀反应的极化阻抗约为7 950 Ω·cm2,锌膜进行腐蚀反应的极化阻抗约为90 Ω·cm2 ,说明γ相锌镍合金比锌膜具有更大的耐腐蚀能力;由图还可以看出,γ相锌镍合金膜未出现扩散控制的Warburg阻抗,锌膜出现扩散控制的Warburg阻抗。由此更进一步证实了γ相锌镍合金膜在5%NaCl溶液中具有较强的耐腐蚀性能。

|

| 图 6 γ相锌镍合金膜在5%NaCl溶液中浸润10 d后的奈奎斯特图Fig. 6 Nyquist graph of the γ-shape Zn-Ni alloy film immerged in 5% NaCl solution for 10 days |

|

| 图 7 锌膜在5%NaCl溶液中浸润10 d后的奈奎斯特图Fig. 7 Nyquist graph of Zn film immerged in 5% NaCl solution for 10 days |

3 结 论

(1) 此工艺条件下制备的锌镍合金晶形为γ晶形,主要衍射角为43°。

(2) 在5%NaCl溶液中浸泡6 d,γ相锌镍合金的腐蚀电位变化范围为-824.3~-738.44 mV,镀锌膜的腐蚀电位变化范围为-1 005.5 mV~-967.1;γ相锌镍合金的腐蚀电流密度变化范围为1.7~5.5 μA/cm2;镀锌膜的腐蚀电流密度变化范围为6.2~19.5 μA/cm2。

(3) 5%NaCl溶液中,在低频率区域1~5 Hz,γ相锌镍合金的实部差值为1 073 Ω·cm2,锌膜的实部差值为65 Ω·cm2。浸泡10 d后,γ相锌镍合金腐蚀反应的极化阻抗约为7 950 Ω·cm2,锌膜腐蚀反应的极化阻抗约为90 Ω·cm2。

(4) 与镀锌膜相比较,γ相锌镍合金的耐蚀性能良好,具有腐蚀电位高、腐蚀电流密度小、腐蚀速率缓慢的优点。该γ相锌镍合金制备过程简洁,制备过程无三废产生,具有潜在的应用前景。

| [1] | 常立民, 陈丹, 石淑云. 3种锌镍合金镀层耐蚀性的电化学研究 [J]. 材料保护, 2008, 41(10): 17-19. |

| 点击浏览原文 | |

| [2] | 田伟, 谢发勤, 吴向清. 锌镍合金电镀工艺研究 [J]. 材料保护, 2008, 41(1): 28-30. |

| 点击浏览原文 | |

| [3] | 任志华, 田立朋. 稀土元素对酸性化学镀镍的影响 [J]. 中国表面工程, 2012, 25(4): 79-83. |

| 点击浏览原文 | |

| [4] | Yusuke Kowase, Nabeen K Shrestha, Tetsuo Saji. Preparation of coloured composite films of Ni/organic pigments by immersion plating over zinc surface [J]. Surface & Coatings Technology, 2006, 200(18/19): 5526-31. |

| 点击浏览原文 | |

| [5] | 苌清华, 陈锋, 陈艳芳.镀液中锌镍含量比对酸性液电镀Zn-Ni合金的影响 [J]. 热加工工艺, 2009, 38(12): 99-103. |

| 点击浏览原文 | |

| [6] | Bhatnagar P, Michael L F. Selective electrodeposition of zinc-nickel alloy through porous medium [J]. Surface & Coatings Technology, 2006, 200(20/21): 6083-7. |

| 点击浏览原文 | |

| [7] | Kavitha B, Santhosh P, Renukadevi M, et al. Role of organic additives on zinc plating [J]. Surface & Coatings Technology , 2006, 201(6): 3438-42. |

| 点击浏览原文 | |

| [8] | Mosavat S H, Shariat M H, Bahrololoom M E. Study of corrosion performance of electrodeposited nanocrystalline Zn-Ni alloy coatings [J]. Corrosion Science, 2012, 59: 81-87. |

| 点击浏览原文 | |

| [9] | 吕镖, 胡振峰, 汪笑鹤, 等. 电流密度对镍镀层结构和性能的影响 [J]. 中国表面工程, 2013, 26(4): 66-71. |

| 点击浏览原文 | |

| [10] | 张兴文, 费敬银, 周国华. 超高强度钢环保型电镀锌镍合金层的耐蚀性研究 [J]. 材料保护, 2008, 41(6): 60-64. |

| 点击浏览原文 | |

| [11] | 李静文, 彭乔, 刘桂云. 碱性体系中锌镍合金电镀添加剂复合配方优选 [J]. 材料保护, 2009, 42(6): 61-63. |

| 点击浏览原文 | |

| [12] | Li G Y, Lian J S, Niu L Y, et al. Investigation of nanocrystalline zinc-nickel alloy coatings in an alkaline zincate bath [J]. Surface & Coatings Technology, 2005, 191(1): 59- 67. |

| 点击浏览原文 | |

| [13] | Mosavat S H, Shariat M H, Bahrololoom M E. Study of corrosion performance of electrodeposited nanocrystalline Zn-Ni alloy coatings [J]. Corrosion Science, 2012, 59: 81-87. |

| 点击浏览原文 | |

| [14] | Byk T V, Gaevskaya T V, Tsybulskaya L S. Effect of electrodeposition conditions on the composition, microstructure, and corrosion resistance of Zn-Ni alloy coatings [J]. Surface & Coatings Technology, 2008, 202(24): 5817-23. |

| 点击浏览原文 |