1 引言

近年来,在利用可再生能源减轻化石燃料能源紧缺方面,全球都面临着严峻的能源挑战。环境污染和能源短缺等问题使得电动汽车(Electric vehicle, EV)得到了越来越多的关注。锂离子电池具有自放电率低、生命周期长、无记忆效应、能量密度高等优点,被认为是最具前途的储能设备之一,得到了广泛的应用[1]。锂离子电池的可靠性、安全性和寿命对温度特别敏感,长时间在高温下工作会缩短动力锂电池的循环寿命[2],降低其安全性能。通常情况下,锂电池的最佳工作温度区间是20~40 ℃,当电池间的温差大于5 ℃后,电池能量将减少2%[3]。因此,合理的电池热管理系统(Battery thermal management system, BTMS)是非常必要的。

目前,常见的BTMS有空气冷却、相变材料冷却、热管冷却和液体冷却(Liquid cooling)。和前面的冷却方法相比,液体冷却系统是一种更为高效的冷却技术,具有导热系数高、比热容大、冷却效率高等优点,不仅效果好,且具有良好的发展前景[4]。液体冷却分为直接冷却和间接冷却两种方式,而前者也被称为浸入式冷却。间接冷却通常使用水和乙二醇混合物作为冷却介质,其导电性限制了有效性。直接液体冷却使用非导电液体,如氢氟醚、硅油和矿物油,直接与电池接触,消除了电池短路的风险[5]。近年来,浸入式冷却受到越来越多的关注。LI等[6]对18650锂离子电池在2C、4C条件下浸没式冷却和强制空气冷却进行了比较。在4C放电下,强制空气冷却和浸入式冷却的最大电池温升分别为14.06 ℃、4.97 ℃。LIU等[7]设计了一种变压器油浸式BTMS,以研究其在锂离子电池放电时的冷却性能。研究发现,在2C放电速率下,浸入静态变压器油中的电池最高温度为37.35 ℃,温差为2.64 ℃,增加油流速可以不断降低电池温度。

综上所述,本文提出了浸入式冷却和翅片的结合。在液体方面,根据文献[7],选择矿物油作为冷却介质。在翅片方面,本文设计了新的螺旋翅片,并在此基础上研究了螺旋翅片的圈数、宽度对散热的影响。

2 数值模拟

2.1 几何模型

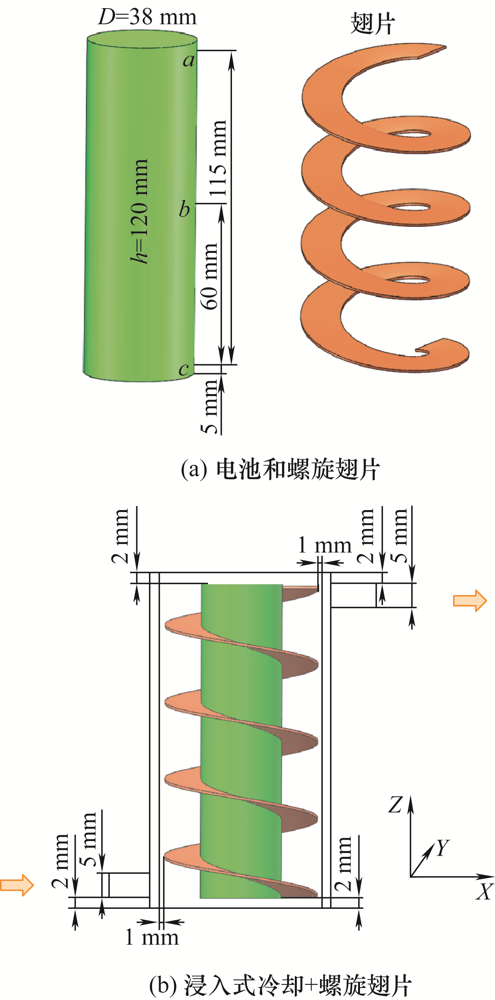

图1

表1 电池、铝合金、ABS和矿物油的热物理性质

| 特性 | 电池 | 铝合金 | ABS | 矿物油 |

|---|---|---|---|---|

| 尺寸/mm | 38×120 | — | — | — |

| 密度ρ/(kg/m3) | 2 700 | 2 719 | 1 215 | 1 098.72-0.712t |

| 热容量cp/[J/(kg·K)] | 998 | 871 | 1 300 | 807.163+3.58t |

| 导热系数λ/[W/(m·K)] | 7 | 202.4 | 0.17 | 0.1509-7.101×10-5 t |

| 动黏滞度µ/(Pa·s) | — | — | — | 0.0846 7-0.000 4t+5×10-7t2 |

2.2 数学模型

对于本文的BTMS,需要模拟的计算域由三个部分构成:绝热外壳、冷却介质流体域和电池固体域。对于这个冷却系统的数值分析,将考虑以下假设[12]。

(1) 电池内部各材料的物理性质一致、各项同性。

(2) 锂离子电池仅通过不可逆欧姆产生热量,忽略了可逆熵产热的影响。

(3) 传热是三维和瞬态的。

(4) 电池内部电解液的流动范围小,认为电池内部的热对流不存在。

(5) 冷却介质流动过程中浮力的影响被忽略。

(6) 冷却液为单相、稳定且不可压缩。

(7) 重力加速度在负y轴方向是恒定的9.81 m/s2。

基于这些假设,控制方程如下所示。

电池能量方程为

式中,T、ρ、cp分别为温度、密度和热容量;Qgen为电池的体积产热率;Qskin为单位体积电池表面的散热率。

翅片和外壳的能量方程

冷却剂的连续性方程、动量守恒方程和能量守恒方程分别如下

式中,V、μ、β、g分别代表速度、动态黏度、膨胀系数和重力;Tref、S、Cliq、λ分别代表环境温度的参考温度、动量项源、比热容和导热系数。

2.3 初始化和边界条件

(1) 初始条件。初始温度为298.15 K。

(2) 模型外部。底部为绝热,顶部和侧面为空气自然对流,传热系数为5.7 W/(m2·K)。

(3) 流体域的边界条件。入口边界条件为速度入口(Velocity inlet),出口边界条件为压力出口(Pressure outlet);环境压力为101.3 kPa。

2.4 数值方法

在这个部分,采用Solidworks软件对整个系统进行建模,使用商用CFD软件ANSYS 2021R1 Fluent进行三维数值模拟。 其中使用CFD ICEM软件对模型进行网格划分,Fluent进行求解。Fluent 使用的数值方法基于控制方程式(1)~(5)的有限体积离散化。流体域的计算部分采用半经验公式标准的k-ε模型,主要是基于湍流动能和扩散率,k方程是一个精确的方程,ε方程是一个由经验公式得出的方程,k-ε模型假设整个流场是湍流。压力-速度耦合(Pressure-velocity coupling)采用SIMPLEC算法,并采用压力(Pressure)压力插值算法PRESTO。能量(Energy)和动量(Momentum)离散方程采用二阶迎风格式(Second order upwind),亚松弛因子保持默认。共轭传热解决了电池产热的问题,SAW等[13]利用绝热量热仪进行了精确的试验,测量了38120电池分别在1C、2C、3C放电速率下的产热量,本文直接引用该数据作为电池的热源。从技术上讲,在能量方程中引入自定义宏来表示试验数据,以模拟电池放电过程中的动态产热。

2.5 网格独立性测试

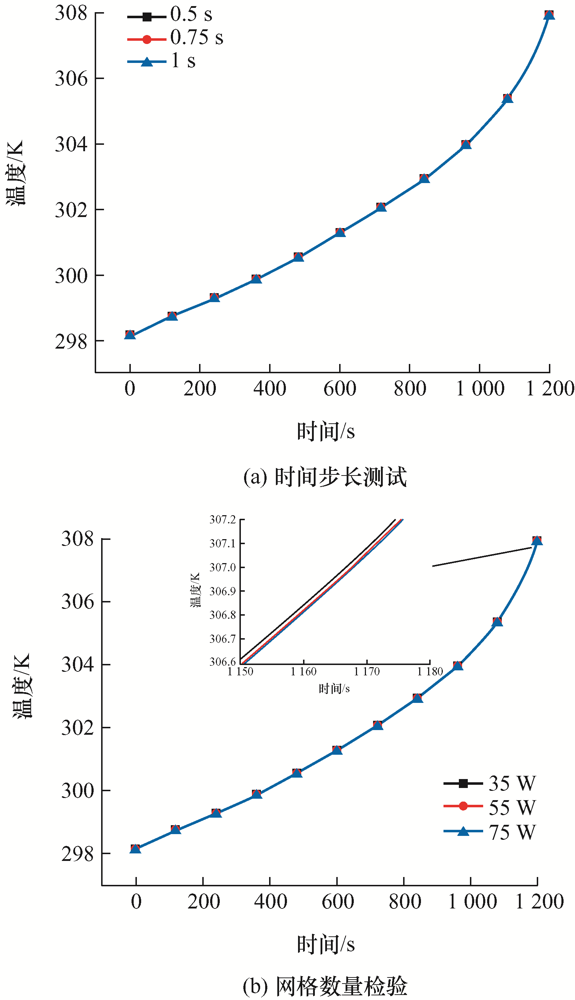

图2

2.6 模型验证

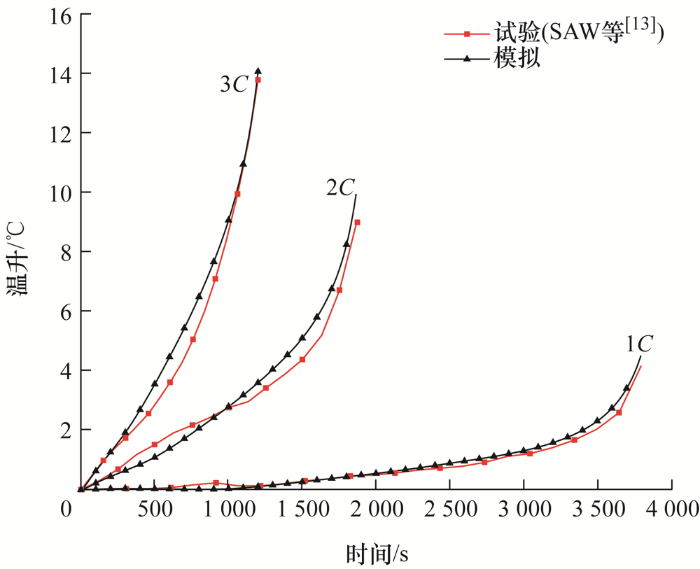

图3

3 结果与分析

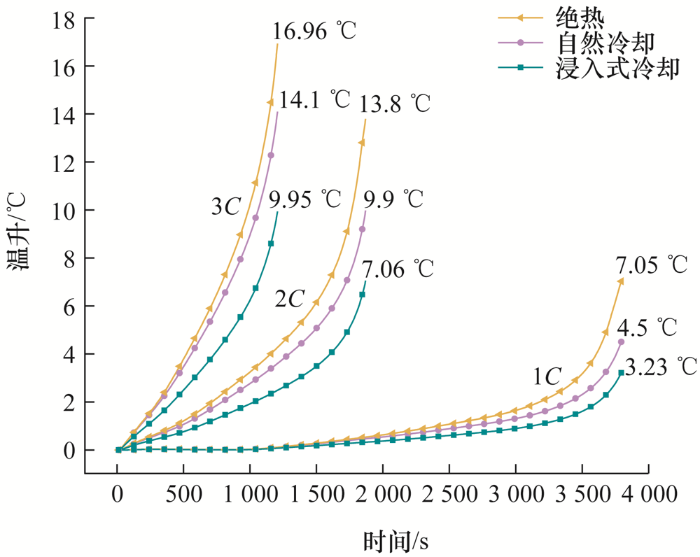

在分析结果前,本文首先模拟了电池在绝热、自然对流(换热系数为5.7 W/(m2·K))和浸入式冷却(无翅片)情况下的温升过程,如图4所示。在1C、2C和3C放电速率下,电池温度逐渐增加,且在放电结束时温度急剧上升。这是因为在恒定的放电速率下,欧姆热是稳定的,电池的电化学特性使得放电过程是稳定的[14]。在1C正常放电的情况下,电池温升不明显,而此时油浸冷却还可以使电池在绝热条件下的最高温度降低55.5%。在2C和3C非常规放电条件下,电池温度呈指数增长,且在放电结束前温升更为明显。此时,油浸冷却仍能使绝热工况下的温度分别降低51%、43.5%,进一步说明了油浸冷却的优势。且在1C、2C放电时,在绝热情况下电池的温度是低于40 ℃安全工作范围的,所以本文只针对3C放电速率进行模拟。

图4

3.1 纯浸入式冷却系统

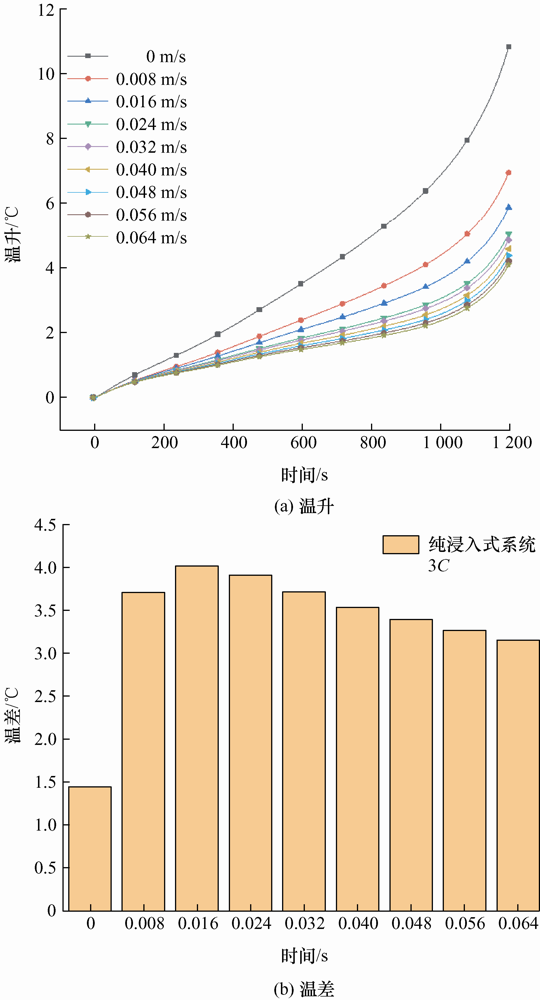

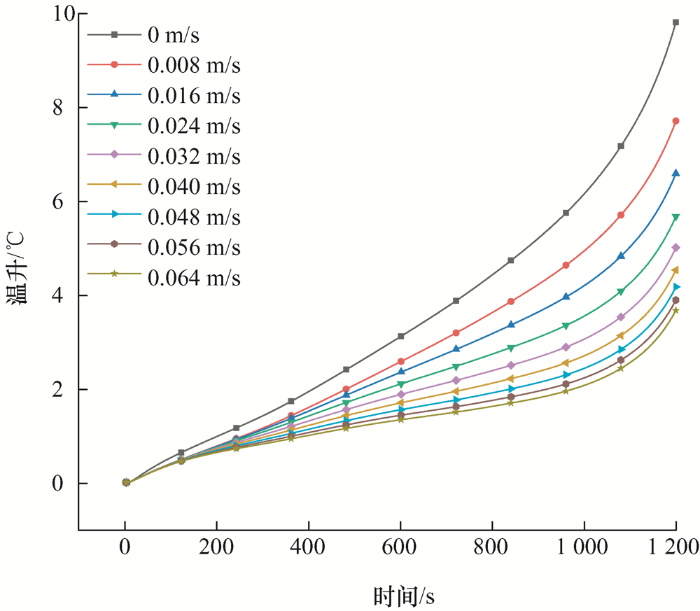

为了探究翅片能否有效地改善电池的最高温和温差,本节先对纯浸入式系统进行数值模拟。冷却介质流速对电池的热行为有很大的影响,本节共模拟了9种流速。图5a绘制了电池b点在不同流速下的温升过程,随着流速的不断增加,系统的冷却能力也得到了提升。最大温升曲线之间的间隙随放电时间的增加而增大,随流量的增加而减小[15]。当流速为0 m/s时,放电结束时温升达到9.95 ℃,而当流速为0.064 m/s时,温升仅为4.06 ℃,下降了59.2%。但当流速超过0.024 m/s后,电池表面的温升下降趋势变缓,还能观察到,此后电池的温升曲线逐渐平缓,因为电池模块中的散热能力与电池的产热能力相当。这也意味着浸入式冷却可以在相对较高的流速下有效地控制电池温度[16]。图5b显示了该系统下电池的温差,温差曲线呈先升后降的趋势,总的来讲,电池温差都控制在5 ℃以下。

图5

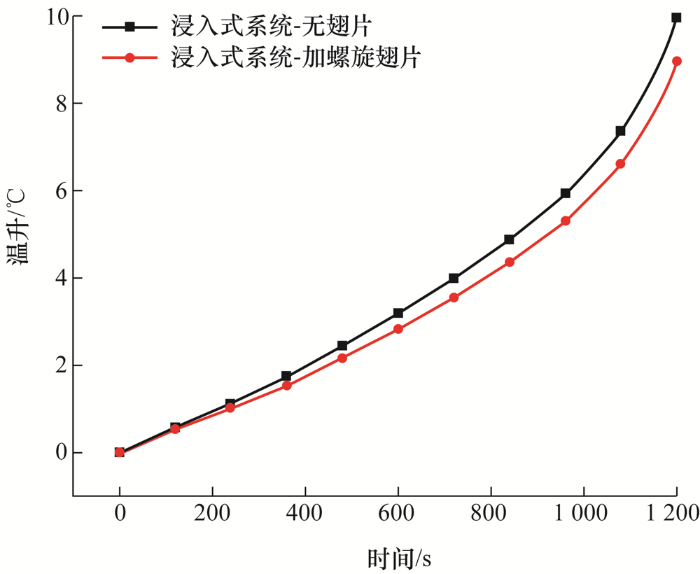

以上分析了纯浸入式系统的散热性能,为了验证添加翅片后是否有利于提高系统的冷却性能,本文模拟了流速为0 m/s时加了两圈(2 Q)螺旋翅片后电池的温升,如图6所示。和纯浸入式系统相比较,加翅片后电池的温升为8.9 ℃,下降了10.6%。由此可知加入翅片可以有效地降低电池的温度。

图6

3.2 浸入式系统加螺旋翅片

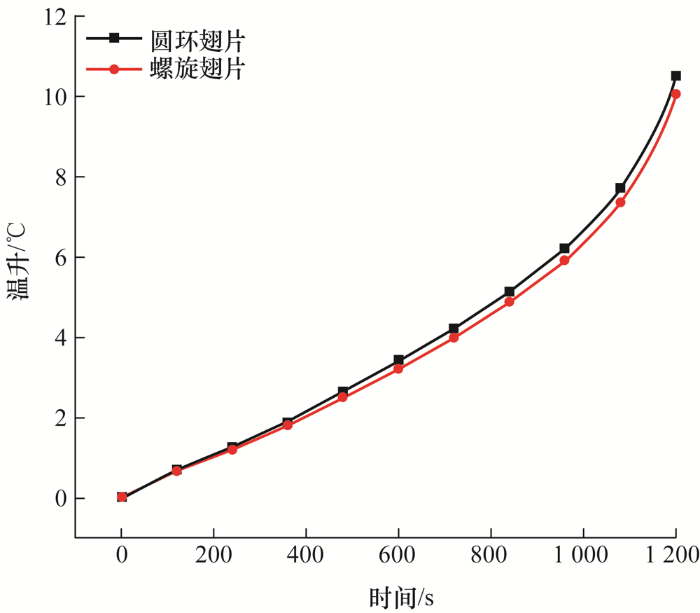

为了验证螺旋翅片比常规的翅片更加有效,在分析螺旋翅片前,本部分首先模拟了在流速为0 m/s,翅片厚度为0.5 mm时螺旋翅片(4圈)和圆环翅片(4个)对系统散热的影响。结果如图7所示,圆环翅片的最高温升为10.5 ℃,而螺旋翅片的最高温升为10.07 ℃,最高温升下降了0.43 ℃。由此可知,螺旋翅片相比圆环翅片降温效果更加明显。

图7

3.2.1 翅片宽度的影响

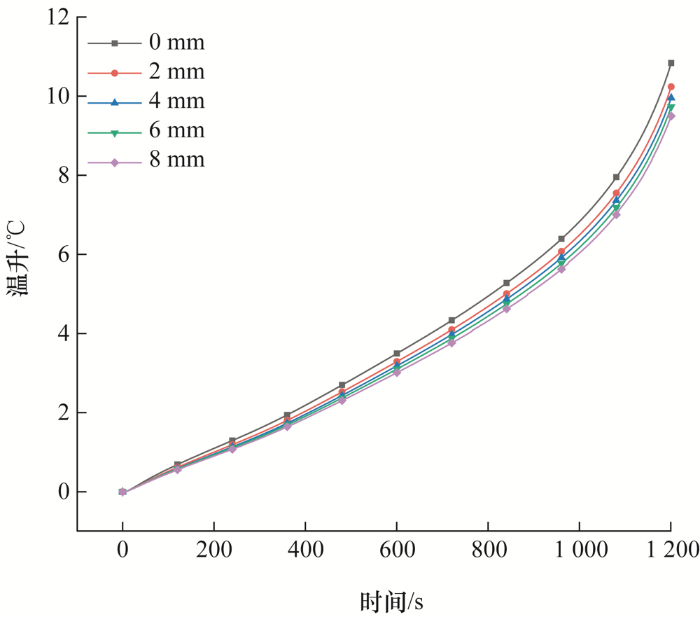

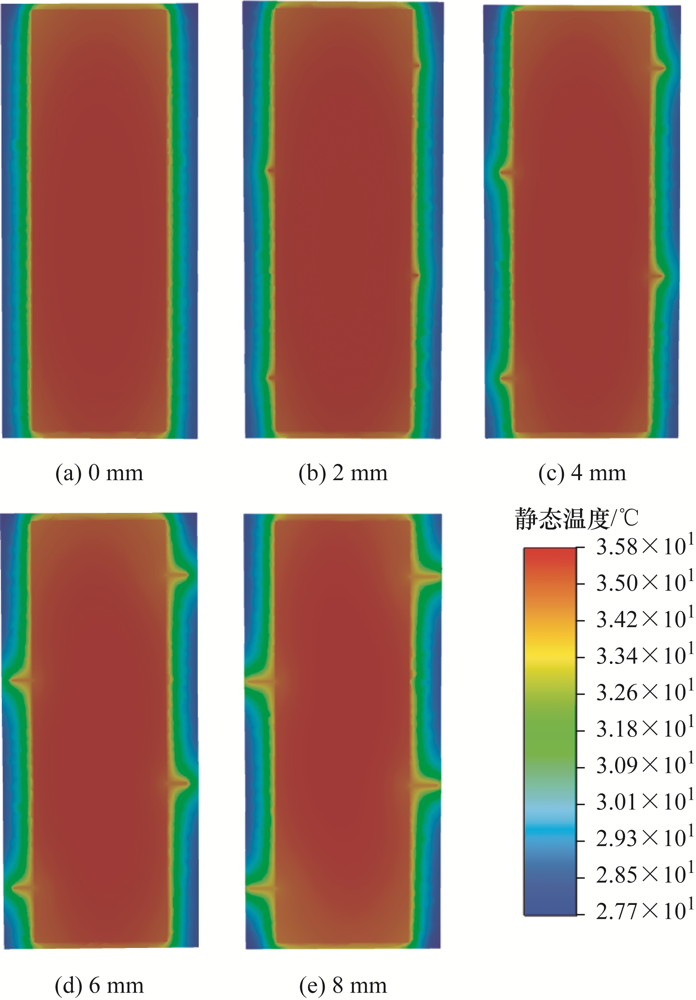

图8显示了流速为0 m/s时,不同翅片宽度(2 mm、4 mm、6 mm、8 mm)下电池表面(b点)的温升过程。在给定的时间内,电池表面的温度随着翅片宽度的增加而降低[16],这表明增加翅片的宽度可以有效地提高系统的热管理性能。与纯浸入式系统(宽度为0 mm)相比,四种宽度下的温度下降百分比分别为5.6%、8.07%、10.2%、12.33%,这表明温度降低百分比随翅片宽度增加而降低。ZHENG等[10]考虑了三种翅片宽度(2.5 mm、5 mm、7.5 mm)对电池温度的影响,结果表明和无翅片结构相比,三种宽度下,温度分别下降了6.09%、9.52%、11.74%。研究者最终选取7.5 mm作为翅片的宽度。由此可知,增加翅片宽度可以有效改善系统的散热性能。图9显示了不同翅片宽度下电池的温度云图,可以看出,翅片宽度越长,电池和冷却介质的接触更加明显,这是因为增加螺旋翅片可以在系统内部形成一个热传导网络,翅片越宽,网络越大。因此,电池内产生的热量可以传输到离电池更远的地方,并被距离更远的冷却介质快速吸收。

图8

图9

3.2.2 翅片圈数的影响

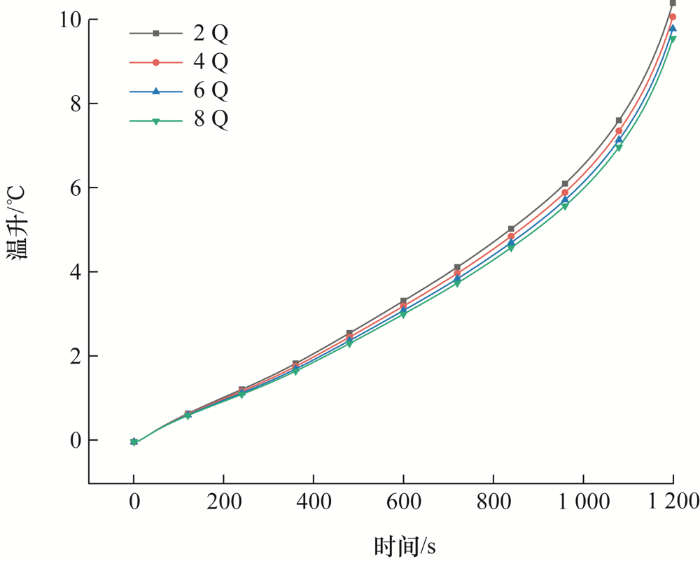

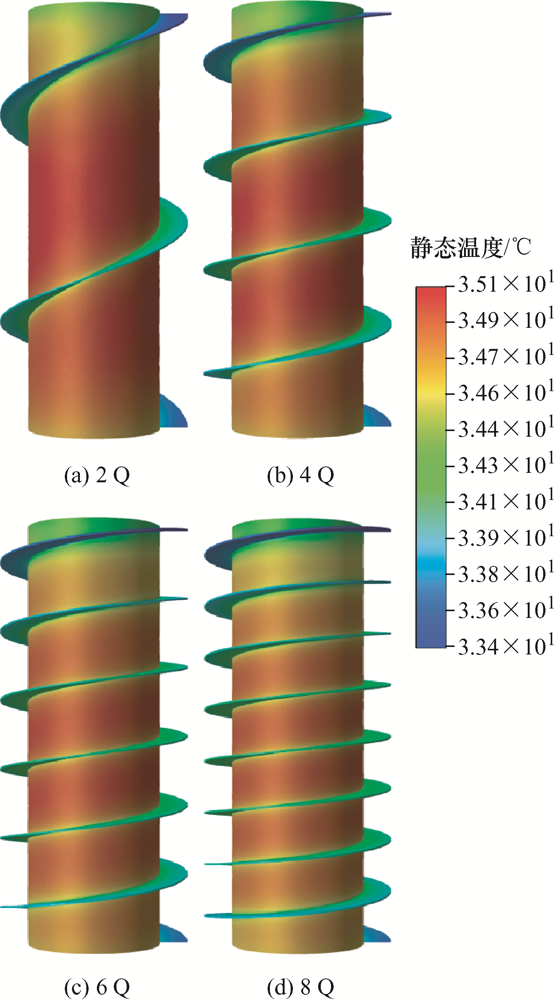

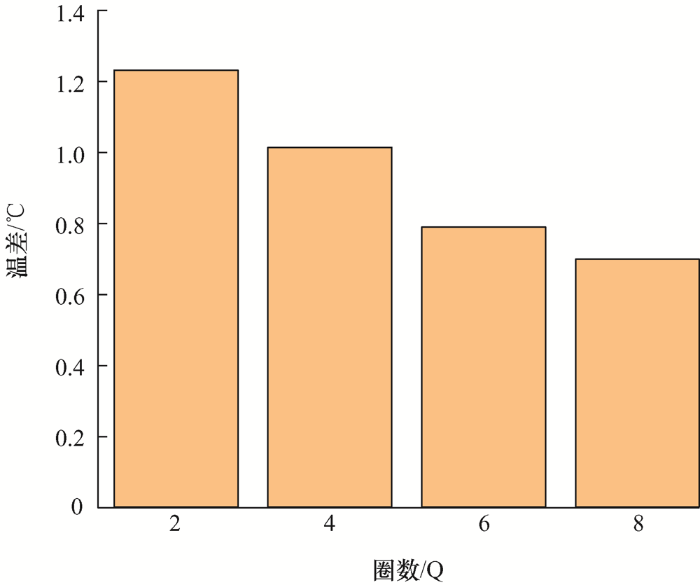

图10描绘了在翅片宽度为8 mm、流速为0 m/s情况下,翅片圈数为2圈(2 Q),4圈(4 Q),6圈(6 Q),8圈(8 Q)时电池表面的温升过程(b点)。由图10可知,随着圈数的增加,电池表面的温度也随之下降,从35.54 ℃下降到34.71 ℃,使得电池维持在安全的工作范围。同时,6 Q和8 Q之间的差异很小,降温效果不再明显,只下降了0.21 ℃。这是由于增加翅片宽度已经一定程度上扩大了系统的传热网络,同理,增加翅片圈数也起到了同样的作用。但在有限的空间模块内,持续的增加圈数并不意味着能进一步提高翅片的效率,选择适当的圈数非常重要。随着圈数的增加,一方面热传导增强,有利于将电池的热量传给冷却介质;另一方面,导致系统空间变小,限制了局部自然对流,因此,过量的圈数会减弱传热强度。图11显示了不同圈数下的温度云图,由于底部绝热,所以从整体上来看底部的温度是高于顶部的,随着圈数的增加,底部的温度也更加均匀。图12绘制了不同圈数下电池的温差,可以看出随着圈数的增加,温差呈下降趋势。综上所述,选择6 Q的螺旋翅片进行下一步的模拟工作。

图10

图11

图12

3.2.3 流速的影响

上述讨论已经确定了翅片宽度、圈数对电池温度的影响,选择8 mm翅片宽度、6圈为例进行接下来的计算。共选取了9种流速,入口温度保持25 ℃不变,入口速度在0 m/s到0.064 m/s之间变化对电池表面最高温的影响如图13所示,可知流速对电池的散热性能有很大的影响。当电池浸没在没有流动的冷却介质中时,温升达到了9.79 ℃,但是随着流速的增加,温度明显下降,当速度从0.008 m/s增加到0.064 m/s时,在速度增大8倍的情况下,放电结束后,电池的温升从7.86 ℃下降到3.66 ℃,下降了53.44%,且当流速为0.032 m/s时,电池的最高温就可以维持在30 ℃以下。研究表明,电池温度在30~40 ℃之间时,温度每上升1 ℃,电池的寿命则会减少两个月[17-18]。所以,合理的增加流速间接提高了电池的寿命,尤其是在高充放倍率时,这一效果更加明显。当入口速度超过0.032 m/s时,电池的最高温开始趋于平稳,这是由于在较高的流速下,冷却液可以及时带走电池的热量,把电池的最高温维持在稳定的水平,这一结论和汪缤缤等[19]的研究结论一致。从图13中还可以观察到当流速到达0.032 m/s后,电池的降温效果开始不再明显,这意味着当流速达到一定的水平时,再继续提升流速不会改善该冷却系统的性能,而这种性能被称为极限冷却能力[20]。

图13

图14

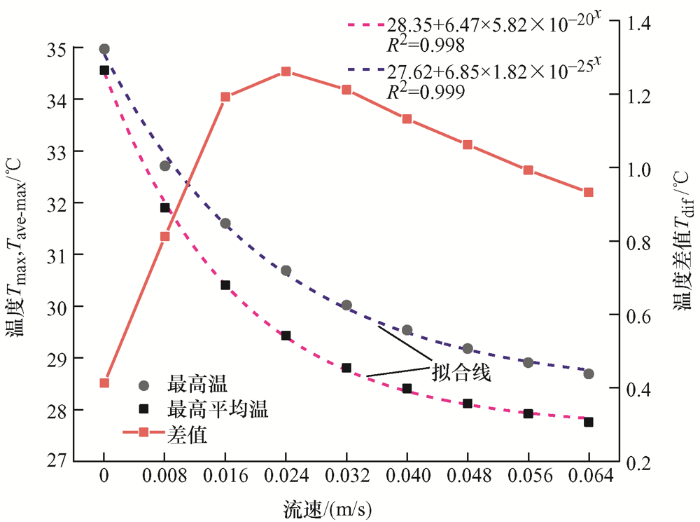

从图14可以看出,随着流速的增加,电池表面的最高温与最高平均温的差值呈先上升后下降趋势,当流速超过0.024 m/s后,该趋势开始下降,这说明对于当前的冷却系统来说,继续增加流速只会略微改善系统的冷却性能。

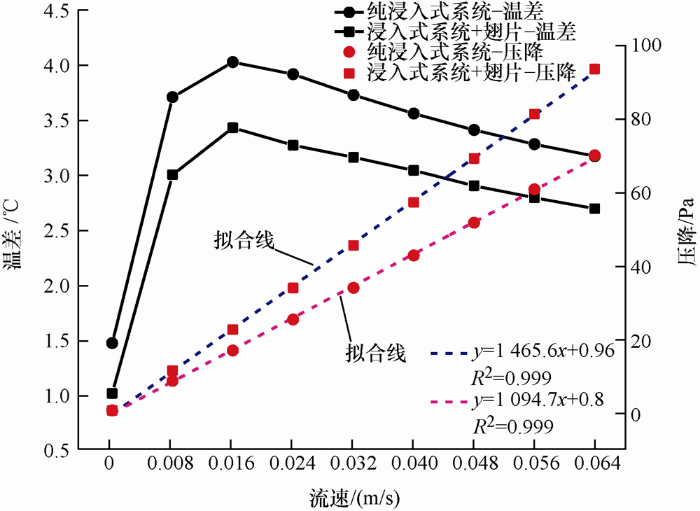

图15描绘了电池温差和系统的压降,电池的温差是衡量电池冷却性能的重要指标,且对电池的老化和充放电功率有很大的影响[22]。有趣的是浸没在静态条件下电池的温差仅为0.99 ℃,但是其最高温却高达34.94 ℃。这是由于静态下的冷却介质无法及时散热,导致电池的整体都温度升高。增加流速对温差也会产生一定的影响,可以看出随着流速的增加,温差呈现先上升后下降的趋势,当L=0.008 m/s时,温差为2.99 ℃,与L=0 m/s相比,当L=0.008 m/s时,由于液体开始流动,入口处的电池温度降低了3.1 ℃,但是最高温仅降低了1.13 ℃,从而导致了温差的上升。当流速达到0.016 m/s时,温差进一步上升,高达3.42 ℃,这是由于与L=0.008 m/s相比,L=0.016 m/s时入口处的温度下降了1.36 ℃,但是最高温仅下降0.62 ℃,较低的速度没有足够的对流传热效果来降低电池的最高温,因此使得温差进一步增加。当流速超过0.016 m/s后,随着流速的增加,入口处的电池温度不再明显下降,从0.016 m/s上升到0.064 m/s,电池的最低温下降了1.96 ℃,但是最高温却下降了2.82 ℃,因此电池的温差开始减小。从图15也可以看出,增加翅片对改善电池温差也具有一定的效果,平均降低了0.55 ℃,且随着流速的增加,差距呈减小趋势。综上所述,增加流速可以有效地降低电池的最高温以及平衡电池的温差。

图15

冷却液压降在液体冷却系统的设计中起着极为重要的作用,随着流速的增加,压降也呈线性增长,系统增加翅片后会一定程度地增加系统的压降。当流速在0.008~0.064 m/s时,不带翅片的系统压降范围在8.13~70.02 Pa,带翅片的系统压降的范围在10.96~93.73 Pa。由于本文的冷却系统只针对单电池,所有压降并不高。DUBEY等[23]对由196个圆柱形电池组成的电池组件浸入式冷却和冷却板冷却进行比较,结果发现,在2~6 LPM的不同流量下,浸入式冷却的压降最高达到了1 723.7 Pa。由于泵送功率和压降成正比,在保证冷却效果的情况下,应尽可能的减少压降,所以采用相对较低的流速更加适合本系统。

4 结论

为了增强BTMS的散热水平,本文对圆柱形锂离子BTMS引入了浸入式系统+新型螺旋翅片,并在此基础上进一步研究了螺旋翅片的宽度、圈数和冷却介质流速是否可以改善系统的散热性能。得到的结果如下所述。

(1) 纯浸入式冷却可以有效地降低电池的最高温和温差,加入螺旋翅片后可以使得电池最高温进一步下降10.6%。

(2) 随着螺旋翅片宽度和圈数的增加,电池的最高温和温差均逐步下降。当翅片宽度从2 mm增加到8 mm时,电池的最高温下降了6.73%。翅片圈数从2 Q增加到8 Q时,电池的最高温和温差分别下降了0.83 ℃、0.53 ℃。但当圈数超过6 Q后这种下降开始变缓。

(3) 增加流速可以有效降低电池的最高温,而当流速小于0.016 m/s时,温差呈上升趋势,然后随着流速的增加,温差开始下降,且温差均可以保持在5 ℃以下。随着流速的增加散热效果会更好,但是会导致压降呈线性上升,当流速为0.064 m/s时,压降达到了93.73 Pa。由此可知,在满足散热要求的同时应尽量选取较低流速以降低压降。

参考文献

Novel thermal management system using mist cooling for lithium-ion battery packs

[J].

服役工况下车用锂离子动力电池散热方法综述

[J].

Review on heat dissipation methods of lithium-ion power battery for vehicles under service condition

[J].

Mechanisms for the evolution of cell variations within a Li NixCoyMnzO2/graphite lithium-ion battery pack caused by temperature non-uniformity

[J].

动力锂离子电池热管理技术研究进展

[J].

Research progress in thermal management technology of power Li-ion battery

[J].

Experimental and simulation study of liquid coolant battery thermal management system for electric vehicles:A review

[J].

Experimental studies of liquid immersion cooling for 18650 lithium-ion battery under different discharging conditions

[J].

Feasibility study of a novel oil-immersed battery cooling system:Experiments and theoretical analysis

[J].

Battery module thermal management based on liquid cold plate with heat transfer enhanced fin

[J].DOI:10.1002/er.4556 URL [本文引用: 1]

基于非均匀翅片液冷板的电池热管理性能研究

[J].

Study of batteries thermal management performance based on liquid cooling plate with non-uniform pin fins

[J].

Thermal management performance of a fin-enhanced phase change material system for the lithium-ion battery

[J].

Numerical study of heat transfer and fluid flow in a power transformer

[J].DOI:10.1016/j.ijthermalsci.2005.09.002 URL [本文引用: 1]

Optimization design for improving thermal performance of T-type air-cooled lithium-ion battery pack

[J].

Electro-thermal analysis and integration issues of lithium-ion battery for electric vehicles

[J].DOI:10.1016/j.apenergy.2014.06.016 URL [本文引用: 2]

Three-dimensional thermal simulations of 18650 lithium-ion batteries cooled by different schemes under high rate discharging and external shorting conditions

[J].

A novel dielectric fluid immersion cooling technology for Li-ion battery thermal management

[J].

Mineral oil immersion cooling of lithium-ion batteries:An experimental investigation

[J].DOI:10.1115/1.4052094 URL [本文引用: 2]

Thermal performance of PCM and branch-structured fins for cylindrical power battery in a high-temperature environment

[J].DOI:10.1016/j.enconman.2019.112106 URL [本文引用: 1]

Internal cooling of a lithium-ion battery using electrolyte as coolant through microchannels embedded inside the electrodes

[J].

基于液冷的圆柱锂离子电池冷却器的研究

[J].

Research on cylindrical lithium-ion battery cooler based on liquid cooling

[J].

Study on a liquid cooled battery thermal management system pertaining to the transient regime

[J].

Maximum temperature analysis in a Li-ion battery pack cooled by different fluids

[J].DOI:10.1007/s10973-020-10063-9 URL [本文引用: 1]

电动汽车用锂离子电池的温度敏感性研究综述

[J].

Temperature sensitivity of lithium-ion battery:A review

[J].

Direct comparison of immersion and cold plate based cooling for automotive Li-ion battery modules

[J].DOI:10.3390/en14051259 URL [本文引用: 1]