1 引言

随着我国碳达峰、碳中和“双碳”目标的提出,构建以可再生能源为主体的新型电力系统成为实现碳减排目标的主要途径之一。由于太阳能、风能等可再生能源发电具有随机性、间歇性和波动性等特点,会对电网产生冲击,严重时将引发大规模恶性事故,需要配备一定比例的储能容量以解决消纳和稳定性问题。因此,大力发展储能技术成为推进能源安全新战略的关键手段。以磷酸铁锂电池为代表的电化学储能技术由于灵活、快速的优点,已广泛应用于大规模电力储能系统中。然而,由于其散热不佳的密封设计和在充放电过程中的本征发热特征,导致锂离子储能电池内部易发生热失控,产生高温并引发内部剧烈反应,易引起起火、爆炸等重大安全事故[1 ] 。因此,锂离子电池储能电站的安全问题成为大规模推广应用所面临的主要挑战。

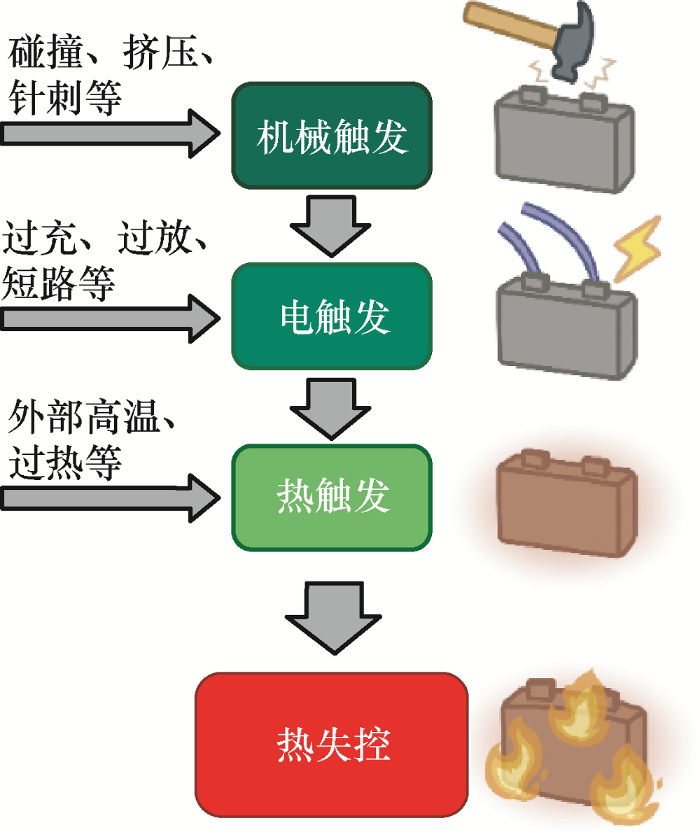

锂离子电池热失控的起因主要包括以电池碰撞挤压、针刺为代表的机械滥用[2 ] 、以电池过充过放、快充、内短路为代表的电滥用[3 -4 ] 和以高温为代表的热滥用[5 ] ,如图1 所示。在锂离子电池储能电站中,最常发生的热失控触发方式就是过充电[6 -7 ] 。储能电站中不合理的电池管理策略和异常的充电方式都有可能导致电池充电过程中发生不可避免的过充[8 ] ,而相对于小容量的动力电池,大容量的储能电池在发生热失控时的反应更加剧烈,破坏程度也更大。当前,储能用大尺寸方形磷酸铁锂电池的热失控特性已引起国内外学者广泛关注。

图1

由于不同材料、容量、荷电状态下电池热失控的个体差异性较大,在某种类型电池的热失控试验中得到的结论往往难以在其他电池中同样适用,因此,利用仿真模拟技术探索其热失控特性成为主要的研究手段之一。目前,大部分的研究报道都是通过设置固定热源建立高温热失控的仿真模型,进而研究其电池内部副反应产热和热失控发展过程[9 ] ,而对于在过充条件下产生的热失控的仿真研究并不多见。比如,王怀铷等[10 ] 开展了磷酸铁锂电池的热失控过程仿真,认为过充热失控早期是由于电池内阻持续性增大导致温度上升,以SEI膜分解为首个被触发的副反应建立了热失控模型。ZENG等[3 ] 以及REN等[11 ] 建立了三元锂电池过充热失控一维数值模型,以Arrhenius方程计算热失控早期的锰离子溶解、负极镀锂与电解液反应产热及其他副反应热。OHSAKI等[12 ] 通过对LiCoO2 电池过充电过程中内部反应的研究发现,热失控主要是由阳极沉积的锂金属与电解液之间的剧烈反应引起的。VERBRUGGE等[13 ] 结合试验和理论计算,证明了当负极电位降至低于锂金属参比电极电位时,就发生了负极上的锂电镀。ARORA等[14 ] 通过仿真计算确定了在过充条件下负极锂金属沉积的起始时刻。相关研究表明,负极表面的镀锂过程是电池热失控早期阶段的重要副反应,该过程会导致热失控的起始温度大幅下降,因此,研究在过充条件下的电极表面镀锂反应及其产热规律对于认识过充热失控的起始机制和发展规律具有重要的意义。

本文以储能用方形磷酸铁锂电池为研究对象,利用有限元仿真软件COMSOL Multiphysics建立了磷酸铁锂电池的三维电化学-热耦合模型,重点研究了过充条件下负极表面的镀锂反应过程,分析了电池的过充热失控起始过程及发展规律。仿真模型通过引入镀锂动力学方程量化过充负极镀锂量,利用SEI膜生长动力学方程确定了表面镀锂与电解液的反应速率,得到了电池负极镀锂与电解液的反应产热特性。结合SEI分解、电极与电解液反应及电解液分解等其他热失控副反应方程,系统研究了不同充电倍率、不同环境温度下电池热失控的温度变化特性和不同副反应的产热规律,并讨论分析了过充条件下电池热失控的早期阶段和发展过程,为磷酸铁锂储能电池过充热失控的研究提供技术参考。

2 考虑镀锂反应的过充热失控电化学-热耦合模型

2.1 基本电化学模型

锂离子电池的仿真模型主要包括集总参数的等效电路模型、单颗粒模型、Doyle-Newman等提出的均质多孔模型以及三维异构模型,其计算精度及准确率逐步提高,相应的计算量也逐步增加。综合计算精度及计算量,本文选用均质多孔模型作为磷酸铁锂电池电化学模型。

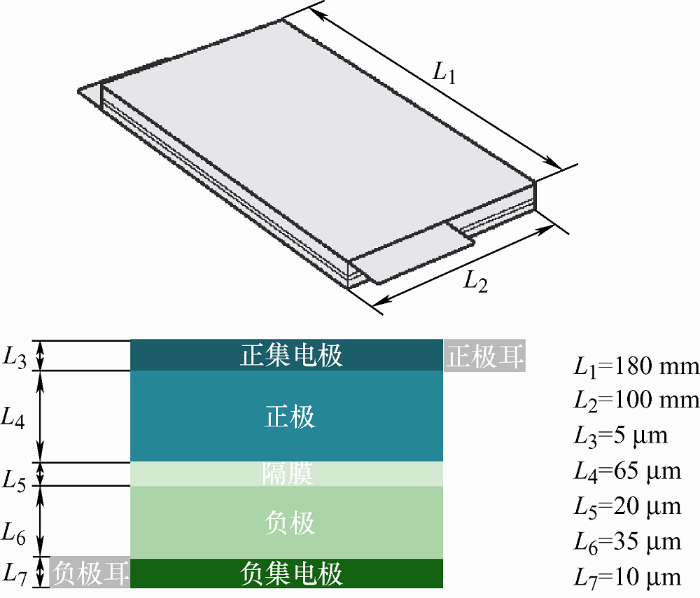

磷酸铁锂电池的三维电化学-热耦合模型依次由负集电极、负电极、隔膜、正电极、正集电极五层结构组成,正负集电极分别向电池上下两端延伸出两个极耳,如图2 所示。将电池模型的正负极设定为均质多孔电极,通过负极表面的副反应来表征充电过程中的锂电镀过程、电池内部设置副反应表征热失控过程。电池正负极耳表面设定散热系数为0.15 W/(m2 ·K),其余部分设置为热绝缘条件,经试验,在此散热条件下该单层电池正常充放电时温度与实际电池充放电内部温度较为接近。电池模型正极材料选用国内储能电站中最常用的磷酸铁锂材料,负极为石墨,电解液为LiPF6 溶解在由碳酸乙烯酯(EC)、碳酸二甲酯(DMC)、碳酸甲乙酯(EMC)组成的有机溶剂。

图2

锂离子电池的三维电化学-热耦合模型遵循电荷守恒和质量守恒原则。其中,固相电势分布遵循欧姆定律,如下式所示

(1) $\nabla \cdot\left(\sigma_{s}^{e f f} \nabla \varphi_{s}\right)=j_{\text {total }}$

式中,$\sigma_{s}^{e f f}$ $\varphi_{s}$ $ j_{\text {total }}$

(2) $ -\nabla \cdot\left(\sigma_{l}^{e f f} \nabla \varphi_{l}\right)+\frac{2 R T\left(1-t^{+}\right)}{F}\left(1+\frac{\mathrm{d} \ln f_{\pm}}{\mathrm{d} \ln c_{l}}\right) \nabla \cdot\left(\sigma_{l}^{e f f} \nabla \ln c_{l}\right)=j_{\text {total }}$

式中,$\sigma_{l}^{e f f}$ $\varphi_{l}$ R 和T 分别为气体常数和温度;$t^{+}$ + 的转移数;$\ f_{\pm}$ $c_{l}$ + 浓度。电解液相的Li+ 通量为0。

球形电极颗粒中锂离子的扩散遵循菲克第二定律,如式(3)所示

(3) $\frac{\partial c_{S}}{\partial t}=D_{s}\left(\frac{2}{r} \frac{\partial c_{S}}{\partial r}+\frac{\partial^{2} c_{S}}{\partial r^{2}}\right)$

式中,$c_{S}$ + 浓度;$D_{s}$ + 扩散系数;r 和t 分别为径向坐标和时间。球形电极颗粒中心没有锂源,粒子表面的Li+ 通量由锂插层反应的局部电流密度决定,如下所示,其中Rp 为电极颗粒半径,$ S_{a}$ F 为法拉第常数。

(4) $-\left.\nabla c_{s}\right|_{r=0}=0$

(5) $-\left.D_{S} \nabla c_{s}\right|_{r=R_{p}}=\frac{j_{\mathrm{int}}}{S_{a} F}$

在该模型中主要包括三类热源[11 ] :不可逆热、可逆热以及副反应产热。磷酸铁锂电池温度变化由产热与散热关系决定。在正常充放电过程中,电池中仅产生可逆热与不可逆热,该热量与电池表面散热达到动态热平衡时,不会导致电池温度进一步增加。而在热失控发生时,除可逆热与不可逆热外,还存在大量的副反应产热,当电池产热量高于散热量时,电池温度将不断升高,因此,副反应产热是导致电池热失控的主要热源。

2.2 过充热失控副反应过程

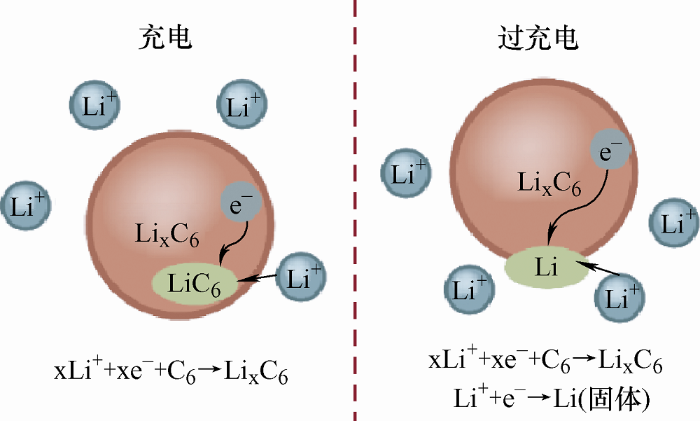

电池过充热失控与高温热失控的主要区别在于热失控触发的条件,通常认为,正常充电时,锂离子从正极脱出,在电场作用下向负极移动并最终嵌入负极[15 ] 。当过充发生时,正极产生过剩的锂离子,大大多于负极可嵌入的锂离子容量,因此过剩的锂离子就在负极表面得到电子形成电镀锂[16 ] 。裸露在负极表面的电镀锂会与电解液反应形成SEI膜,从而产生大量热量,触发热失控[12 -13 ] 。上述镀锂反应即为仿真模型中导致过充热失控初始热量的来源。

在本模型中提出并建立了过充条件下负极的锂电镀模型,锂电镀引起的副反应将导致电池热量不断积累,成为电池异常产热的开始,当热量积累到一定程度时就会引发热失控的连锁反应。本模型中考虑了以下五种热失控产热量

(6) $ Q_{S}=Q_{L i}+Q_{S E I}+Q_{n e}+Q_{p e}+Q_{e}$

式中,$ Q_{S}$ $ Q_{L i}$ $ Q_{S E I}$ $ Q_{n e}$ $ Q_{p e}$ $ Q_{e}$

(7) $ Q_{x}=H_{x}+W_{x}+K_{x}$

式中,$ Q_{x}$ $ H_{x}$ $ W_{x}$ $ K_{x}$

2.2.1 负极表面镀锂反应

由于负极嵌锂空间不足,锂离子迁移阻力过大,锂离子过快从正极脱出等原因,无法等量嵌入负极的锂离子只能在负极表面得到电子,形成金属锂[17 ] ,如图3 所示。

图3

通过在电化学模型中加入镀锂动力学来计算负极表面的镀锂反应[14 ] 。在模型中,镀锂反应被认为是发生在负极石墨颗粒表面的副反应,此时石墨颗粒表面局部电流密度为锂插层反应与锂电镀反应之和[18 ] 。

(8) $ i_{total}=i_{int}+i_{pl}$

电池正常充放电过程中负极锂插层反应的局部电流密度表达式如下所示

(9) $ i_{i n t}=a i_{0, i n t}\left[\exp \left(\frac{\alpha_{a n, i n t} \eta_{i n t} F}{R T}\right)-\exp \left(\frac{\alpha_{c a, i n t} \eta_{i n t} F}{R T}\right)\right]$

(10) $ i_{0, i n t}=F k_{i n t} c_{l}^{\alpha_{a n, i n t}}\left(c_{s, \max }-c_{s, s u r f}\right)^{\alpha_{a n, i n t}} c_{s, s u r f}^{a_{c a, i n t}}$

式中,i 0 , int αan , int αca , int αan , int αca , int kint 为反应速率常数;cs , max 为最大固相锂浓度;cs , surf ηin t 为插层反应过电势,定义为工作电位与平衡电位之差,如式(11)所示,$\varphi_{s}$ $\varphi_{l}$ $ E_{e q}$

(11) $ \eta_{i n t}=\varphi_{s}-\varphi_{l}-E_{e q}$

在充电过程中,随电池荷电状态的升高,负极电位不断降低,当石墨负极电位降至低于锂金属参比电极电位时,就会发生镀锂副反应。电极负极过充镀锂局部电流密度表达式如式(13)所示[18 ]

(12) $ j_{p l}=a i_{0, p l}\left[\exp \left(\frac{\alpha_{a n, p l} \eta_{p l} F}{R T}\right)-\exp \left(\frac{\alpha_{c a, p l} \eta_{p l} F}{R T}\right)\right]$

(13) $ i_{0, p l}=F k_{p l} c_{l}^{\alpha_{a n, p l}}$

式中,i 0, pl αan , pl αca , pl αan , pl αca , pl kpl 为镀锂反应速率常数;ηpl 为镀锂反应过电势,表达式如下

(14) $ \eta_{p l}=\varphi_{s}-\varphi_{l}-\frac{j_{\text {total }}}{a} R_{f i l m}$

式中,Rfilm 为广义薄膜电阻,该薄膜指电极表面镀锂形成的金属锂薄膜。

2.2.2 负极镀锂与电解液反应

在电池负极与电解液接触界面上形成金属锂后,负极镀锂会与电解质剧烈反应,产生大量热量。负极镀锂与电解液的反应过程是一种类似SEI膜生成的反应,一方面,该反应会产生大量副反应热,另一方面,它还消耗电池中的可循环锂,导致不可逆的容量损失,进一步促进了负极镀锂的产生。在负极多孔电极中,通过SEI膜生成反应方程以获取该反应产热速率,如式(15)所示[19 ]

(15) $ i_{l o c, S E I}=-(1+H K) \frac{J i_{l o c, 1 C, r e f}}{\exp \left(\frac{\alpha \eta_{S E I} F}{R T}\right)+\frac{q_{S E I} f J}{i_{l o c, 1 C, r e f}}}$

式中,$ i_{l o c, 1 C, r e f}$ HK 为无量纲石墨膨胀因子函数,在脱嵌过程中为零;J 为寄生反应的无量纲交换电流密度;α 为电化学还原反应的传递系数;ηSEI 为SEI膜生成反应过电位;$ q_{S E I}$ f 为基于SEI膜属性的无量纲参数。另外,SEI膜形成速率,即负极镀锂与电解液反应速率,通过求解额外自由度来跟踪多孔电极形成SEI膜浓度以获取该反应速率,如式(16)所示,其中,$ v_{S E I}$

(16) $ \frac{\partial c_{S E I}}{\partial t}=-\frac{v_{S E I} i_{l o c, S E I}}{n F}$

根据前述负极镀锂反应以及镀锂与电解液反应界面SEI膜生成速率计算方法,建立如下负极镀锂与电解液反应产热方程,如式(17)所示

(17) $ Q_{L i}=H_{L i} W_{L i} \frac{\partial c_{S E I}}{\partial t}$

式中,$ Q_{L i}$ $ H_{L i}$ $ W_{L i}$ $\frac{\partial c_{S E I}}{\partial t}$

2.2.3 SEI膜分解反应

SEI膜是一种电子绝缘但离子导电的亚稳定性膜,即“固体电解质界面”,起到保护负极不与溶剂直接反应的作用。当温度高于80 ℃时(T >Tonset , SEI $ c_{S E I}$ [5 ]

(18) $R_{S E I}\left(T, c_{S E I}\right)=A_{S E I} \cdot \exp \left(-\frac{E_{a, S E I}}{R T}\right) \cdot c_{S E I}^{m_{S E I}}$

(19) $\frac{\mathrm{d} c_{S E I}}{\mathrm{~d} t}=-R_{S E I}$

式中,$ R_{S E I}$ $ A_{S E I}$ $ c_{S E I}$ $ E_{a, S E I}$ $ m_{S E I}$

2.2.4 负极与电解液反应

一旦SEI膜放热分解后,便不能保护负极与电解液接触,不受SEI膜保护的负极将直接暴露在电解液中,负极插层锂与电解液之间就将发生类似SEI膜再生成反应的放热反应,考虑到SEI膜层越厚,反应越慢,该反应速率表达式在Arrhenius方程基础上进行了改进,在温度高于120 ℃(T >Tonset , ne [10 ]

(20) $ R_{n e}\left(T, c_{n e}, t_{S E I}\right)=A_{n e} \cdot \exp \left(-\frac{E_{a, n e}}{R T}\right) \cdot c_{n e}^{m_{n e}} \exp \left(-\frac{t_{S E I}}{t_{S E I, r e f}}\right)$

(21) $ \frac{\mathrm{d} c_{n e}}{\mathrm{~d} t}=-R_{n e}$

(22) $ \frac{\mathrm{d} t_{SEI}}{\mathrm{~d} t}=R_{n e}$

式中,$ R_{n e}$ $ A_{n e}$ $ c_{n e}$ $ E_{a, n e}$ $ m_{n e}$ $ t_{S E I}$

2.2.5 正极与电解液反应

当电池内部温度达到120 ℃(T >Tonset , pe [11 ]

(23) $ R_{p e 1}(T, \alpha)=A_{p e 1} \cdot \alpha^{m_{p e 1}}(1-\alpha)^{m_{p e 2}} \cdot \exp \left(-\frac{E_{a, p e 1}}{R T}\right)$

(24) $ R_{p e 2}(T, \alpha)=A_{p e 2} \cdot \alpha^{m_{p e 1}}(1-\alpha)^{m_{p e 2}} \cdot \exp \left(-\frac{E_{a, p e 2}}{R T}\right)$

(25) $ \frac{\mathrm{d} \alpha}{\mathrm{d} t}=-R_{p e 1}=-R_{p e 2}$

式中,$ R_{p e 1}$ $ R_{p e 2}$ $ A_{p e 1}$ $ A_{p e 2}$ α 为正极和电解质完全反应的归一化浓度;$ E_{a, p e 1}$ $ E_{a, p e 2}$ $ m_{p e 1}$ $ m_{p e 2}$

2.2.6 电解液分解反应

当电池温度高于200 ℃(T >Tonset , e [9 ]

(26) $R_{e}\left(T, c_{e}\right)=A_{e} \cdot c_{e}^{m_{e}} \exp \left(-\frac{E_{a, e}}{R T}\right)$

(27) $\frac{\mathrm{d} c_{e}}{\mathrm{~d} t}=-R_{e}$

式中,$ R_{e}$ $ A_{e}$ $ c_{e}$ $ E_{a, e}$ $ m_{e}$

2.3 模型参数的设置

为计算简便,本模型仅对方形磷酸铁锂电池单层热失控过程进行研究。过充热失控的主要反应过程如前文所述,其基本的电化学参数如表1 所示[10 ] ,负极表面镀锂及其反应产热模型的理化参数如表2 [18 ] 所示,其他热失控相关副反应模型参数如表3 [11 ] 所示。

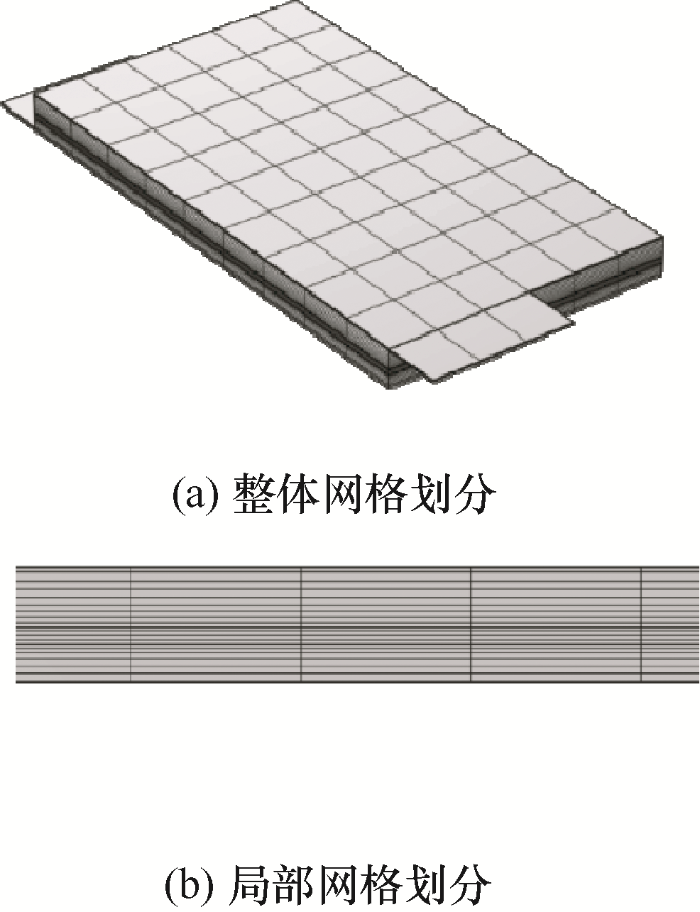

在三维模型中将正负极极耳分别设置为电流流入与流出端。根据表中参数建立磷酸铁锂电池物理模型,并进行网格划分,网格划分图如图4 所示。电池集电极及极耳区域采用映射网格划分,其余部分均采用扫掠式网格划分,并对每个区域分别设定合适的单元数与单元大小比。

图4

3 仿真结果分析

3.1 不同充电倍率下过充热失控仿真分析

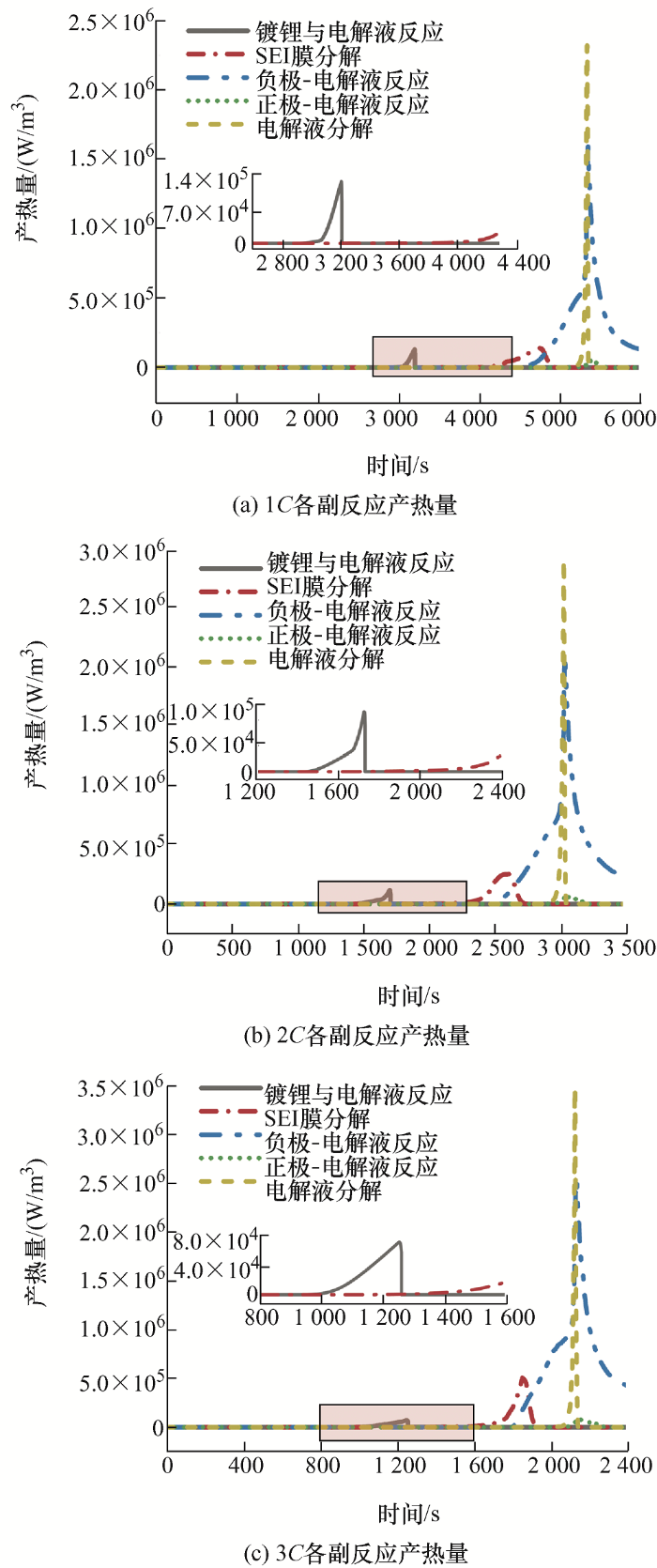

在实际应用中,储能电池选用的充电倍率一般小于1C ,但在仿真研究中,为更好地模拟电池热失控的极端状况,同时减小计算时间,提升计算速度,故选用较大的电流实现对电池的快速充电。将磷酸铁锂电池在环境温度20 ℃下以1C 、2C 、3C 三种充电倍率从初始电池荷电状态(SOC)为0.2到过充电至热失控。考虑到电池反应中的阀值边界、静态和动态差异、倍率差异等,需要为SOC留出缓冲区间,故该模型设定的SOC窗口范围为0.2~0.9。图5 展示了不同充电倍率下热失控各副反应产热情况,其中小图为整体图中标示部分放大后的图像。可以看出,由于充电倍率的增加,一方面导致了各副反应的产热量峰值提高,1C 副反应产热量峰值为2.32×106 W/m3 ,2C 为2.9×106 W/m3 ,3C 则达到3.47×106 W/m3 。另一方面导致了各副反应开始时间的提前。当电池达到SOC=0.9时再继续对电池充电,就会导致电池过充镀锂。随着充电电流增加,镀锂与电解液反应时间相应提前,1C 倍率下镀锂与电解液反应在2 899 s,2C 倍率下在1 420 s,3C 倍率下提前至953 s。

图5

分析副反应产热量可以发现,最初引发热失控的镀锂反应虽然产热量较小,但是在电池热失控早期起到了触发的作用。由于负极镀锂与电解液反应产生的热量,导致电池温度升高,触发了下一阶段副反应-SEI膜分解的开始。随着温度的升高,负极-电解液反应、正极-电解液反应、电解液分解反应逐步发生,开始产热。热失控发展过程中,产热量相对较高的是负极-电解液副反应与电解液分解副反应,负极-电解液反应持续时间长,产热峰值较低。而电解液分解反应持续时间短,产热峰值高。与这两个副反应相比,其他副反应产热均相对较低。

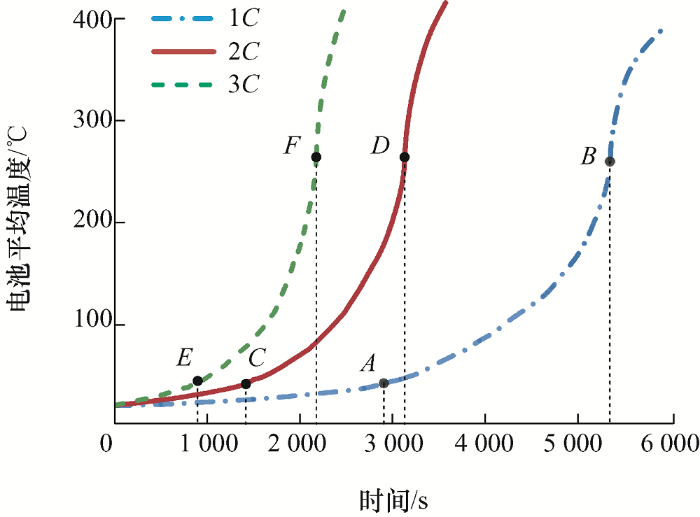

相对应的1C 、2C 和3C 充电倍率下温度变化情况如图6 所示,点A 、C 、E 分别为1C 、2C 和3C 充电倍率下镀锂产热起始点,对应此时电池SOC=0.9,点B 、D 、F 分别对应1C 、2C 和3C 充电倍率下热失控温度变化速率最大的位置。

图6

可以看出,随着充电倍率的增加,导致到达负极镀锂时刻的时间缩短,镀锂与电解液反应产热提前,从而加快了热失控进程。相应地,由于各副反应达到产热量峰值的时间随着充电倍率的增加而提前,电池从开始充电至达到热失控温度变化速率最大的时间缩短,1C 电池温度快速上升的时间约为充电开始后5 356 s,2C 约为3 138 s,3C 约为2 182 s,分别对应副反应产热量达到峰值的时间点。

3.2 不同环境温度下过充热失控仿真分析

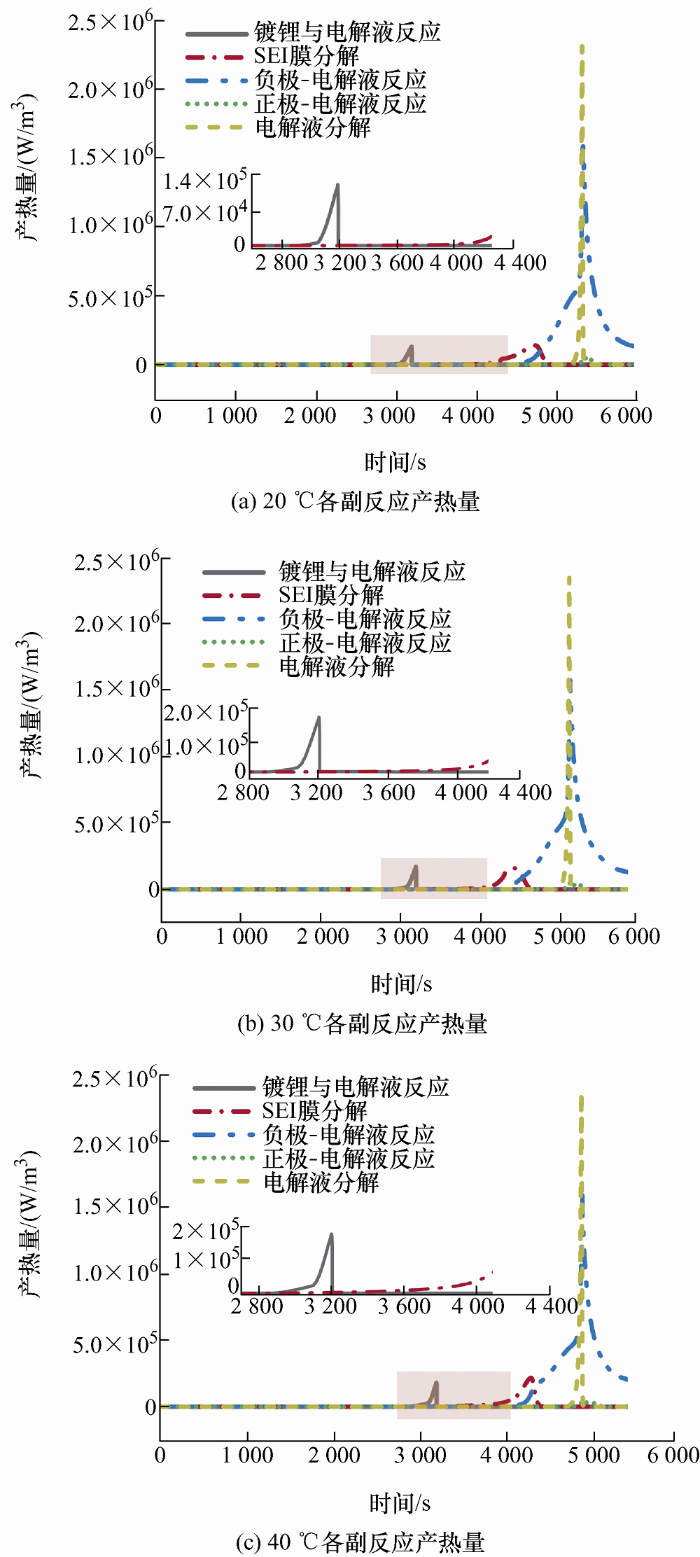

将磷酸铁锂电池在20 ℃、30 ℃、40 ℃三种环境温度下以1C 倍率过充电至热失控,图7 展示了不同环境温度下电池热失控副反应产热情况。

图7

从整体上看,随着环境温度的升高,各副反应的起始时间均有所提前。其中,20 ℃、30 ℃、40 ℃三种温度下镀锂与电解液反应时间分别为2 899 s、2 888 s与2 874 s。这是因为镀锂与电解液反应产热的根本原因是由于镀锂的产生,在锂离子电池这个亚稳态系统中,镀锂反应与锂插层反应类似,是一个与温度相关的动力学过程,而其余副反应的产热均由温度触发,故锂离子电池的整个热失控过程与环境温度具有相关性。同时,各副反应的产热量峰值随温度升高有所增加,20 ℃时副反应产热量峰值为2.32×106 W/m3 ,30℃为2.34×106 W/m3 ,40 ℃时则达到2.35×106 W/m3 。

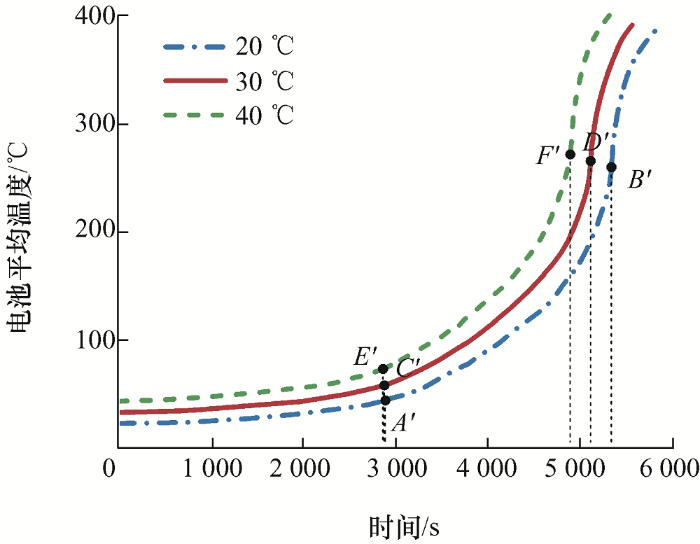

相对应的磷酸铁锂电池在20 ℃、30 ℃与40 ℃环境温度下的热失控平均温度曲线如图8 所示,其中点A' 、C' 、E' 分别对应20 ℃、30 ℃与40 ℃环境温度下镀锂产热起始点,点B' 、D' 、F' 分别对应20 ℃、30 ℃与40 ℃环境温度下热失控温度变化速率最大的点。可以看出,由于外界环境温度提供的热量增加,导致各副反应均提前开启,整体热失控过程时间提前,20 ℃时电池从开始充电至热失控温度变化速率最大的时间约为5 356 s,30 ℃时约为5 126 s,40 ℃时约为4 906 s,分别对应副反应产热量达到峰值的时刻。

图8

3.3 过充条件下热失控发展的分析

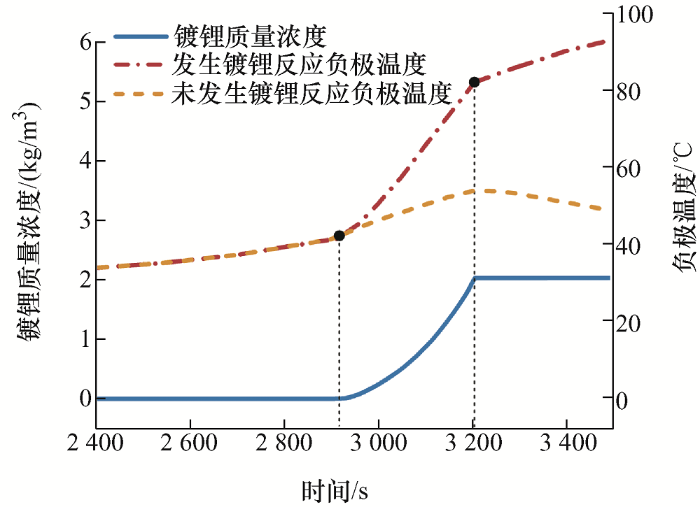

在充电倍率为1C 时、环境温度20 ℃时,磷酸铁锂电池过充热失控早期的负极镀锂质量浓度与负极温度随时间的变化情况如图9 所示。由图9 可知,当石墨负极完全嵌锂后,在开始充电2 899 s时,负极表面开始镀锂。此时,无法嵌入石墨负极的锂离子以锂金属的状态附着在电池负极表面。随着过充的继续进行,镀锂的厚度持续增长,直至正极可移动的活性锂离子全部迁移到负极,在3 209 s时镀锂结束,负极镀锂质量浓度达到最大值2.03 kg/m3 后不再增加。

图9

在t =2 899 s负极镀锂反应之前电池的温度呈现出缓慢上升的趋势,该过程主要是由于正常充电时的可逆热及不可逆热引起。在充电2 899 s后,负极镀锂反应发生,与图5 a中负极镀锂与电解液副反应开始产热时刻一致,该热量导致了负极温度的异常升高。为说明负极表面过充镀锂反应与负极温度的关系,设置仅进行过充而未发生镀锂反应及其与电解液反应的磷酸铁锂电池为对照组。图9 中的两条温度曲线分别对应发生了镀锂反应的电池负极温度变化曲线和未发生镀锂反应的电池负极温度变化曲线。可以明显看出,在发生了过充镀锂反应的电池负极,随着镀锂的开始,电池负极温度持续升高,镀锂结束时发生镀锂与未发生镀锂的负极温度相差28.2 ℃,负极的高温进而引发了后续副反应,镀锂的产生及其与电解液反应的产热成为磷酸铁锂电池过充热失控副反应产热的起始。

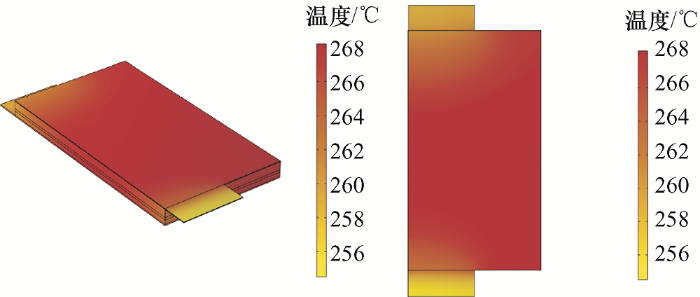

图10 为电池开始充电后5 356 s电池温升速率最快时刻的温度分布图。由于电池层数较薄,整个电池体在热失控过程中温度分布差异不大,故选取5 356 s电池热失控温度变化曲线斜率最大的时刻观察热失控温度分布情况,此时副反应产热量达到峰值,温度尚未能够及时通过热传导达到在电池体上的均匀分布,更能直观地观察到热失控温度分布情况。此时由于电池体中副反应产热,使得电池体上的温度明显高于两极耳温度,正极极耳电流流入端的温度较负极极耳电流流出端略高,整个电池温度差异在12 ℃左右。

图10

因此,在过充条件下,磷酸铁锂电池的热失控过程可分为以下几个阶段。

(1) 随着电池过充的开始,此时石墨负极插层锂数量已经达到饱和,而锂离子仍然不断的由正极向负极移动。移动到负极的锂离子在负极颗粒表面得到电子成为锂金属,附着在负极电极表面。

(2) 随着过充的进行,电池内部不可逆热随之增加。同时,沉积在石墨负极上的锂金属数量增加,负极沉积锂与电解液发生类似生成SEI膜生成的放热副反应,产生大量热量。

(3) 镀锂和电解液副反应产生的热量导致电池温度快速上升,当温度升高至SEI膜分解温度,负极表面SEI膜开始分解,产生热量。当SEI膜分解后,没有SEI膜的保护下,负极插层锂直接暴露在电解液中,电池内部温度达到120 ℃时,负极与电解液开始反应,持续产生热量,电池温度继续升高。

(4) 当电池内部温度升高至170 ℃时,正极电极与电解液反应继续产热,电池温度持续升高。当电池内部温度升高至200 ℃时,电解液在高温下发生分解,分解副反应产生大量热,电池温度继续升高。至此,电池内部所有副反应物均反应完毕,热失控反应结束。

4 结论

本文构建了磷酸铁锂电池过充镀锂的三维电化学-热耦合模型,研究了磷酸铁锂电池过充热失控的产热行为及热失控特性,主要得到以下结论。

(1) 在过充热失控模型中加入镀锂动力学方程来量化负极镀锂质量浓度,加入SEI膜生成动力学方程获取负极镀锂与电解液反应产热速率,得到了磷酸铁锂电池负极镀锂与电解液反应产热量。该副反应作为过充热失控过程最起始的反应,在电池热失控早期促使了其他副反应的开启,成为过充热失控的起始。

(2) 不同充电倍率下过充镀锂热失控仿真结果表明,随着充电倍率的增大,电池热失控起始时间提前,各副反应产热量提高。

(3) 由不同环境温度下热失控仿真结果可以看出,随着环境温度升高,各副反应的起始时间均有所提前,各副反应的产热量峰值随温度升高逐渐增大。

(4) 综上可见,由过充电造成的锂电池热失控危险性极大,尤其是高倍率下的电池过充以及高温环境下的电池过充在发生热失控时发展速度极快。在各热失控副反应中,镀锂反应是过充热失控最起始的副反应,应当采取一定的监测方法从电池负极镀锂及镀锂与电解液反应阶段开始对电池早期热失控行为进行监测,将热失控遏制在起始阶段。另外,通过采取合理的电池充电策略、严格控制储能电池充放电时的环境温度,可有效降低事故发生风险。

参考文献

View Option

[1]

WANG C J ZHU Y L GAO F , et al . Thermal runaway behavior and features of LiFePO4 /graphite aged batteries under overcharge

[J]. International Journal of Energy Research , 2020 , 44 (7 ):5477 -5487 .

DOI:10.1002/er.5298

URL

[本文引用: 1]

[2]

REN D FENG X LIU L , et al . Investigating the relationship between internal short circuit and thermal runaway of lithium-ion batteries under thermal abuse condition

[J]. Energy Storage Materials , 2021 , 34 :563 -573 .

DOI:10.1016/j.ensm.2020.10.020

URL

[本文引用: 1]

[3]

ZENG G BAI Z HUANG P , et al . Thermal safety study of Li-ion batteries under limited overcharge abuse based on coupled electrochemical-thermal model

[J]. International Journal of Energy Research , 2020 , 44 (5 ):3607 -3625 .

DOI:10.1002/er.5125

URL

[本文引用: 2]

[4]

HUANG S DU Z J ZHOU Q , et al . In situ measurement of temperature distributions in a Li-ion cell during internal short circuit and thermal runaway

[J]. Journal of The Electrochemical Society , 2021 , 168 (9 ):0905 10.

[本文引用: 1]

[5]

YUAN Q XU X ZHU L , et al . Effects of local thermal accumulation conditions on the thermal characteristics of lithium-ion batteries under high-rate charging

[J]. Journal of Energy Engineering , 2020 , 146 (6 ):0402 0072.

[本文引用: 2]

[7]

XU X M LI R Z ZHAO L , et al . Probing the thermal runaway triggering process within a lithium-ion battery cell with local heating

[J]. AIP Advances , 2018 , 8 (10 ):1053 23.

[本文引用: 1]

[8]

JIANG L LUO Z WU T , et al . Overcharge behavior and early warning analysis of LiNi0.5 Co0.2 Mn0.3 O2 /C lithium-ion battery with high capacity

[J]. Journal of The Electrochemical Society , 2019 , 166 (6 ):A1055 .

DOI:10.1149/2.0661906jes

URL

[本文引用: 1]

[9]

HU H XU X SUN X , et al . Numerical study on the inhibition control of lithium-ion battery thermal runaway

[J]. ACS Omega , 2020 , 5 (29 ):18254 -18261 .

DOI:10.1021/acsomega.0c01862

PMID:32743201

[本文引用: 3]

To solve the problem of thermal runaway is one of the necessary conditions for the commercialization of lithium-ion batteries. In order to further explore the reaction mechanism of thermal runaway of lithium-ion batteries, a thermal model is built by using a variety of side reactions to further study the inhibition of temperature on thermal runaway. The results show that thermal runaway is triggered by the heat generation of negative material reaction when it is heated to 473.15 K; lower heat dissipation temperature (273.15 K) cannot effectively inhibit the occurrence of thermal runaway.Copyright © 2020 American Chemical Society.

[10]

王怀铷 , 孙宜听 , 金阳 . 磷酸铁锂储能电池簇过充热失控蔓延特性仿真研究

[J]. 机械工程学报 , 2021 , 57 (14 ): 32 -39 .

DOI:10.3901/JME.2021.14.032

[本文引用: 3]

储能电站集装箱是以电池簇即电池多模组为基础建立的,电池模组相对密集并且极端情况下电池模组的热失控容易造成电池簇蔓延从而引发更严重的后果。因此,有必要对储能环境中电池簇的热失控蔓延过程进行热场仿真研究。通过设计和搭建8.8 kW·h的磷酸铁锂电池模组试验方案进行不同充电倍率的过充试验,试验结果表明磷酸铁锂电池模组在0.4C的过充倍率时未出现燃烧现象,0.5C过充条件时出现燃烧起火现象。在试验的基础上,通过COMSOL仿真软件建立电池簇热场仿真模型,对不同倍率下电池簇的过充热失控蔓延过程进行仿真分析。仿真结果表明,电池模组0.4C倍率过充时不会引起电池簇内其他电池模组热失控,过充模组正下方的电池模组所受影响较大;电池模组0.5C倍率过充时上表面温度急剧上升,会逐级触发上方电池模组的热失控。本研究可为储能电站的过热安全防护提供理论和技术支撑。

WANG Huairu SUN Yiting JIN Yang . Simulation study on overcharge thermal runaway propagation of lithium-iron-phosphate energy storage battery clusters

[J]. Journal of Mechanical Engineering , 2021 , 57 (14 ):32 -39 .

DOI:10.3901/JME.2021.14.032

[本文引用: 3]

Energy storage cabins of energy storage power stations are built on the basis of battery clusters, that is, multiple battery modules. The battery modules are densely placed, and in extreme cases the thermal runaway of the battery module can easily cause heat to spread in the battery cluster and cause more serious losses. Therefore, it is necessary to conduct a thermal field simulation study on the thermal runaway propagation process of battery clusters in an energy storage environment. Through the design and construction of an 8.8 kW·h lithium-iron-phosphate battery module test plan, overcharge tests with different charging rates are carried out. The test results show that the lithium-iron-phosphate battery module do not burn under the overcharge rate of 0.4<i>C</i>, and burn under the overcharge condition of 0.5<i>C</i>. On this basis, a multi-battery model is established based on the COMSOL software, and the thermal field simulation model is used to simulate and analyse the overcharge and thermal runaway process of the battery cluster under different charge rates. The simulation results show that when the battery module is overcharged at the rate of 0.4<i>C</i>, and it will not cause thermal runaway of other battery modules in the battery cluster. The battery module directly under the overcharged module will be more affected; under the condition of 0.5<i>C</i> overcharge, the temperature of the upper surface of the overcharge module rises sharply, which will trigger the thermal runaway of the battery module above the battery cluster step by step. This research can provide theoretical and technical support for overheating safety protection of energy storage power stations.

[11]

REN D FENG X LU L , et al . An electrochemical- thermal coupled overcharge-to-thermal- runaway model for lithium ion battery

[J]. Journal of Power Sources , 2017 , 364 :328 -340 .

DOI:10.1016/j.jpowsour.2017.08.035

URL

[本文引用: 4]

[13]

VERBRUGGE M W XIAO X BAKER D R . Experimental and theoretical examination of low-current overcharge at lithiated-graphite porous electrodes

[J]. Journal of The Electrochemical Society , 2020 , 167 (8 ):0805 23.

[本文引用: 2]

[14]

ARORA P DOYLE M WHITE R E . Mathematical modeling of the lithium deposition overcharge reaction in lithium-ion batteries using carbon-based negative electrodes

[J]. Journal of The Electrochemical Society , 1999 , 146 (10 ):3543 .

DOI:10.1149/1.1392512

URL

[本文引用: 2]

[15]

REN D S SMITH K GUO D X , et al . Investigation of lithium plating-stripping process in Li-ion batteries at low temperature using an electrochemical model

[J]. Journal of The Electrochemical Society , 2018 , 165 (10 ): A2167 -A2178 .

DOI:10.1149/2.0661810jes

URL

[本文引用: 1]

[16]

LIN X K KHOSRAVINIA K HU X S , et al . Lithium plating mechanism,detection,and mitigation in lithium-ion batteries

[J]. Progress in Energy and Combustion Science , 2021 , 87 :1009 53.

[本文引用: 1]

[17]

VIKRANT K S N ALLU S . Modeling of lithium nucleation and plating kinetics under fast charge conditions

[J]. Journal of The Electrochemical Society , 2021 , 168 (2 ):020 536.

[本文引用: 1]

[18]

MEI W ZHANG L SUN J , et al . Experimental and numerical methods to investigate the overcharge caused lithium plating for lithium ion battery

[J]. Energy Storage Materials , 2020 , 32 :91 -104 .

DOI:10.1016/j.ensm.2020.06.021

URL

[本文引用: 3]

[19]

EKSTRöM H LINDBERGH G . A model for predicting capacity fade due to SEI formation in a commercial graphite/LiFePO4 cell

[J]. Journal of The Electrochemical Society , 2015 , 162 (6 ):A1003 .

DOI:10.1149/2.0641506jes

URL

[本文引用: 1]

Thermal runaway behavior and features of LiFePO4 /graphite aged batteries under overcharge

1

2020

... 随着我国碳达峰、碳中和“双碳”目标的提出,构建以可再生能源为主体的新型电力系统成为实现碳减排目标的主要途径之一.由于太阳能、风能等可再生能源发电具有随机性、间歇性和波动性等特点,会对电网产生冲击,严重时将引发大规模恶性事故,需要配备一定比例的储能容量以解决消纳和稳定性问题.因此,大力发展储能技术成为推进能源安全新战略的关键手段.以磷酸铁锂电池为代表的电化学储能技术由于灵活、快速的优点,已广泛应用于大规模电力储能系统中.然而,由于其散热不佳的密封设计和在充放电过程中的本征发热特征,导致锂离子储能电池内部易发生热失控,产生高温并引发内部剧烈反应,易引起起火、爆炸等重大安全事故[1 ] .因此,锂离子电池储能电站的安全问题成为大规模推广应用所面临的主要挑战. ...

Investigating the relationship between internal short circuit and thermal runaway of lithium-ion batteries under thermal abuse condition

1

2021

... 锂离子电池热失控的起因主要包括以电池碰撞挤压、针刺为代表的机械滥用[2 ] 、以电池过充过放、快充、内短路为代表的电滥用[3 -4 ] 和以高温为代表的热滥用[5 ] ,如图1 所示.在锂离子电池储能电站中,最常发生的热失控触发方式就是过充电[6 -7 ] .储能电站中不合理的电池管理策略和异常的充电方式都有可能导致电池充电过程中发生不可避免的过充[8 ] ,而相对于小容量的动力电池,大容量的储能电池在发生热失控时的反应更加剧烈,破坏程度也更大.当前,储能用大尺寸方形磷酸铁锂电池的热失控特性已引起国内外学者广泛关注. ...

Thermal safety study of Li-ion batteries under limited overcharge abuse based on coupled electrochemical-thermal model

2

2020

... 锂离子电池热失控的起因主要包括以电池碰撞挤压、针刺为代表的机械滥用[2 ] 、以电池过充过放、快充、内短路为代表的电滥用[3 -4 ] 和以高温为代表的热滥用[5 ] ,如图1 所示.在锂离子电池储能电站中,最常发生的热失控触发方式就是过充电[6 -7 ] .储能电站中不合理的电池管理策略和异常的充电方式都有可能导致电池充电过程中发生不可避免的过充[8 ] ,而相对于小容量的动力电池,大容量的储能电池在发生热失控时的反应更加剧烈,破坏程度也更大.当前,储能用大尺寸方形磷酸铁锂电池的热失控特性已引起国内外学者广泛关注. ...

... 由于不同材料、容量、荷电状态下电池热失控的个体差异性较大,在某种类型电池的热失控试验中得到的结论往往难以在其他电池中同样适用,因此,利用仿真模拟技术探索其热失控特性成为主要的研究手段之一.目前,大部分的研究报道都是通过设置固定热源建立高温热失控的仿真模型,进而研究其电池内部副反应产热和热失控发展过程[9 ] ,而对于在过充条件下产生的热失控的仿真研究并不多见.比如,王怀铷等[10 ] 开展了磷酸铁锂电池的热失控过程仿真,认为过充热失控早期是由于电池内阻持续性增大导致温度上升,以SEI膜分解为首个被触发的副反应建立了热失控模型.ZENG等[3 ] 以及REN等[11 ] 建立了三元锂电池过充热失控一维数值模型,以Arrhenius方程计算热失控早期的锰离子溶解、负极镀锂与电解液反应产热及其他副反应热.OHSAKI等[12 ] 通过对LiCoO2 电池过充电过程中内部反应的研究发现,热失控主要是由阳极沉积的锂金属与电解液之间的剧烈反应引起的.VERBRUGGE等[13 ] 结合试验和理论计算,证明了当负极电位降至低于锂金属参比电极电位时,就发生了负极上的锂电镀.ARORA等[14 ] 通过仿真计算确定了在过充条件下负极锂金属沉积的起始时刻.相关研究表明,负极表面的镀锂过程是电池热失控早期阶段的重要副反应,该过程会导致热失控的起始温度大幅下降,因此,研究在过充条件下的电极表面镀锂反应及其产热规律对于认识过充热失控的起始机制和发展规律具有重要的意义. ...

In situ measurement of temperature distributions in a Li-ion cell during internal short circuit and thermal runaway

1

2021

... 锂离子电池热失控的起因主要包括以电池碰撞挤压、针刺为代表的机械滥用[2 ] 、以电池过充过放、快充、内短路为代表的电滥用[3 -4 ] 和以高温为代表的热滥用[5 ] ,如图1 所示.在锂离子电池储能电站中,最常发生的热失控触发方式就是过充电[6 -7 ] .储能电站中不合理的电池管理策略和异常的充电方式都有可能导致电池充电过程中发生不可避免的过充[8 ] ,而相对于小容量的动力电池,大容量的储能电池在发生热失控时的反应更加剧烈,破坏程度也更大.当前,储能用大尺寸方形磷酸铁锂电池的热失控特性已引起国内外学者广泛关注. ...

Effects of local thermal accumulation conditions on the thermal characteristics of lithium-ion batteries under high-rate charging

2

2020

... 锂离子电池热失控的起因主要包括以电池碰撞挤压、针刺为代表的机械滥用[2 ] 、以电池过充过放、快充、内短路为代表的电滥用[3 -4 ] 和以高温为代表的热滥用[5 ] ,如图1 所示.在锂离子电池储能电站中,最常发生的热失控触发方式就是过充电[6 -7 ] .储能电站中不合理的电池管理策略和异常的充电方式都有可能导致电池充电过程中发生不可避免的过充[8 ] ,而相对于小容量的动力电池,大容量的储能电池在发生热失控时的反应更加剧烈,破坏程度也更大.当前,储能用大尺寸方形磷酸铁锂电池的热失控特性已引起国内外学者广泛关注. ...

... SEI膜是一种电子绝缘但离子导电的亚稳定性膜,即“固体电解质界面”,起到保护负极不与溶剂直接反应的作用.当温度高于80 ℃时(T >Tonset , SEI $ c_{S E I}$ [5 ] ...

Recent advances of overcharge investigation of lithium-ion batteries

1

2021

... 锂离子电池热失控的起因主要包括以电池碰撞挤压、针刺为代表的机械滥用[2 ] 、以电池过充过放、快充、内短路为代表的电滥用[3 -4 ] 和以高温为代表的热滥用[5 ] ,如图1 所示.在锂离子电池储能电站中,最常发生的热失控触发方式就是过充电[6 -7 ] .储能电站中不合理的电池管理策略和异常的充电方式都有可能导致电池充电过程中发生不可避免的过充[8 ] ,而相对于小容量的动力电池,大容量的储能电池在发生热失控时的反应更加剧烈,破坏程度也更大.当前,储能用大尺寸方形磷酸铁锂电池的热失控特性已引起国内外学者广泛关注. ...

Probing the thermal runaway triggering process within a lithium-ion battery cell with local heating

1

2018

... 锂离子电池热失控的起因主要包括以电池碰撞挤压、针刺为代表的机械滥用[2 ] 、以电池过充过放、快充、内短路为代表的电滥用[3 -4 ] 和以高温为代表的热滥用[5 ] ,如图1 所示.在锂离子电池储能电站中,最常发生的热失控触发方式就是过充电[6 -7 ] .储能电站中不合理的电池管理策略和异常的充电方式都有可能导致电池充电过程中发生不可避免的过充[8 ] ,而相对于小容量的动力电池,大容量的储能电池在发生热失控时的反应更加剧烈,破坏程度也更大.当前,储能用大尺寸方形磷酸铁锂电池的热失控特性已引起国内外学者广泛关注. ...

Overcharge behavior and early warning analysis of LiNi0.5 Co0.2 Mn0.3 O2 /C lithium-ion battery with high capacity

1

2019

... 锂离子电池热失控的起因主要包括以电池碰撞挤压、针刺为代表的机械滥用[2 ] 、以电池过充过放、快充、内短路为代表的电滥用[3 -4 ] 和以高温为代表的热滥用[5 ] ,如图1 所示.在锂离子电池储能电站中,最常发生的热失控触发方式就是过充电[6 -7 ] .储能电站中不合理的电池管理策略和异常的充电方式都有可能导致电池充电过程中发生不可避免的过充[8 ] ,而相对于小容量的动力电池,大容量的储能电池在发生热失控时的反应更加剧烈,破坏程度也更大.当前,储能用大尺寸方形磷酸铁锂电池的热失控特性已引起国内外学者广泛关注. ...

Numerical study on the inhibition control of lithium-ion battery thermal runaway

3

2020

... 由于不同材料、容量、荷电状态下电池热失控的个体差异性较大,在某种类型电池的热失控试验中得到的结论往往难以在其他电池中同样适用,因此,利用仿真模拟技术探索其热失控特性成为主要的研究手段之一.目前,大部分的研究报道都是通过设置固定热源建立高温热失控的仿真模型,进而研究其电池内部副反应产热和热失控发展过程[9 ] ,而对于在过充条件下产生的热失控的仿真研究并不多见.比如,王怀铷等[10 ] 开展了磷酸铁锂电池的热失控过程仿真,认为过充热失控早期是由于电池内阻持续性增大导致温度上升,以SEI膜分解为首个被触发的副反应建立了热失控模型.ZENG等[3 ] 以及REN等[11 ] 建立了三元锂电池过充热失控一维数值模型,以Arrhenius方程计算热失控早期的锰离子溶解、负极镀锂与电解液反应产热及其他副反应热.OHSAKI等[12 ] 通过对LiCoO2 电池过充电过程中内部反应的研究发现,热失控主要是由阳极沉积的锂金属与电解液之间的剧烈反应引起的.VERBRUGGE等[13 ] 结合试验和理论计算,证明了当负极电位降至低于锂金属参比电极电位时,就发生了负极上的锂电镀.ARORA等[14 ] 通过仿真计算确定了在过充条件下负极锂金属沉积的起始时刻.相关研究表明,负极表面的镀锂过程是电池热失控早期阶段的重要副反应,该过程会导致热失控的起始温度大幅下降,因此,研究在过充条件下的电极表面镀锂反应及其产热规律对于认识过充热失控的起始机制和发展规律具有重要的意义. ...

... 各反应热生成方程为[9 ] ...

... 当电池温度高于200 ℃(T >Tonset , e [9 ] ...

磷酸铁锂储能电池簇过充热失控蔓延特性仿真研究

3

2021

... 由于不同材料、容量、荷电状态下电池热失控的个体差异性较大,在某种类型电池的热失控试验中得到的结论往往难以在其他电池中同样适用,因此,利用仿真模拟技术探索其热失控特性成为主要的研究手段之一.目前,大部分的研究报道都是通过设置固定热源建立高温热失控的仿真模型,进而研究其电池内部副反应产热和热失控发展过程[9 ] ,而对于在过充条件下产生的热失控的仿真研究并不多见.比如,王怀铷等[10 ] 开展了磷酸铁锂电池的热失控过程仿真,认为过充热失控早期是由于电池内阻持续性增大导致温度上升,以SEI膜分解为首个被触发的副反应建立了热失控模型.ZENG等[3 ] 以及REN等[11 ] 建立了三元锂电池过充热失控一维数值模型,以Arrhenius方程计算热失控早期的锰离子溶解、负极镀锂与电解液反应产热及其他副反应热.OHSAKI等[12 ] 通过对LiCoO2 电池过充电过程中内部反应的研究发现,热失控主要是由阳极沉积的锂金属与电解液之间的剧烈反应引起的.VERBRUGGE等[13 ] 结合试验和理论计算,证明了当负极电位降至低于锂金属参比电极电位时,就发生了负极上的锂电镀.ARORA等[14 ] 通过仿真计算确定了在过充条件下负极锂金属沉积的起始时刻.相关研究表明,负极表面的镀锂过程是电池热失控早期阶段的重要副反应,该过程会导致热失控的起始温度大幅下降,因此,研究在过充条件下的电极表面镀锂反应及其产热规律对于认识过充热失控的起始机制和发展规律具有重要的意义. ...

... 一旦SEI膜放热分解后,便不能保护负极与电解液接触,不受SEI膜保护的负极将直接暴露在电解液中,负极插层锂与电解液之间就将发生类似SEI膜再生成反应的放热反应,考虑到SEI膜层越厚,反应越慢,该反应速率表达式在Arrhenius方程基础上进行了改进,在温度高于120 ℃(T >Tonset , ne [10 ] ...

... 为计算简便,本模型仅对方形磷酸铁锂电池单层热失控过程进行研究.过充热失控的主要反应过程如前文所述,其基本的电化学参数如表1 所示[10 ] ,负极表面镀锂及其反应产热模型的理化参数如表2 [18 ] 所示,其他热失控相关副反应模型参数如表3 [11 ] 所示. ...

Simulation study on overcharge thermal runaway propagation of lithium-iron-phosphate energy storage battery clusters

3

2021

... 由于不同材料、容量、荷电状态下电池热失控的个体差异性较大,在某种类型电池的热失控试验中得到的结论往往难以在其他电池中同样适用,因此,利用仿真模拟技术探索其热失控特性成为主要的研究手段之一.目前,大部分的研究报道都是通过设置固定热源建立高温热失控的仿真模型,进而研究其电池内部副反应产热和热失控发展过程[9 ] ,而对于在过充条件下产生的热失控的仿真研究并不多见.比如,王怀铷等[10 ] 开展了磷酸铁锂电池的热失控过程仿真,认为过充热失控早期是由于电池内阻持续性增大导致温度上升,以SEI膜分解为首个被触发的副反应建立了热失控模型.ZENG等[3 ] 以及REN等[11 ] 建立了三元锂电池过充热失控一维数值模型,以Arrhenius方程计算热失控早期的锰离子溶解、负极镀锂与电解液反应产热及其他副反应热.OHSAKI等[12 ] 通过对LiCoO2 电池过充电过程中内部反应的研究发现,热失控主要是由阳极沉积的锂金属与电解液之间的剧烈反应引起的.VERBRUGGE等[13 ] 结合试验和理论计算,证明了当负极电位降至低于锂金属参比电极电位时,就发生了负极上的锂电镀.ARORA等[14 ] 通过仿真计算确定了在过充条件下负极锂金属沉积的起始时刻.相关研究表明,负极表面的镀锂过程是电池热失控早期阶段的重要副反应,该过程会导致热失控的起始温度大幅下降,因此,研究在过充条件下的电极表面镀锂反应及其产热规律对于认识过充热失控的起始机制和发展规律具有重要的意义. ...

... 一旦SEI膜放热分解后,便不能保护负极与电解液接触,不受SEI膜保护的负极将直接暴露在电解液中,负极插层锂与电解液之间就将发生类似SEI膜再生成反应的放热反应,考虑到SEI膜层越厚,反应越慢,该反应速率表达式在Arrhenius方程基础上进行了改进,在温度高于120 ℃(T >Tonset , ne [10 ] ...

... 为计算简便,本模型仅对方形磷酸铁锂电池单层热失控过程进行研究.过充热失控的主要反应过程如前文所述,其基本的电化学参数如表1 所示[10 ] ,负极表面镀锂及其反应产热模型的理化参数如表2 [18 ] 所示,其他热失控相关副反应模型参数如表3 [11 ] 所示. ...

An electrochemical- thermal coupled overcharge-to-thermal- runaway model for lithium ion battery

4

2017

... 由于不同材料、容量、荷电状态下电池热失控的个体差异性较大,在某种类型电池的热失控试验中得到的结论往往难以在其他电池中同样适用,因此,利用仿真模拟技术探索其热失控特性成为主要的研究手段之一.目前,大部分的研究报道都是通过设置固定热源建立高温热失控的仿真模型,进而研究其电池内部副反应产热和热失控发展过程[9 ] ,而对于在过充条件下产生的热失控的仿真研究并不多见.比如,王怀铷等[10 ] 开展了磷酸铁锂电池的热失控过程仿真,认为过充热失控早期是由于电池内阻持续性增大导致温度上升,以SEI膜分解为首个被触发的副反应建立了热失控模型.ZENG等[3 ] 以及REN等[11 ] 建立了三元锂电池过充热失控一维数值模型,以Arrhenius方程计算热失控早期的锰离子溶解、负极镀锂与电解液反应产热及其他副反应热.OHSAKI等[12 ] 通过对LiCoO2 电池过充电过程中内部反应的研究发现,热失控主要是由阳极沉积的锂金属与电解液之间的剧烈反应引起的.VERBRUGGE等[13 ] 结合试验和理论计算,证明了当负极电位降至低于锂金属参比电极电位时,就发生了负极上的锂电镀.ARORA等[14 ] 通过仿真计算确定了在过充条件下负极锂金属沉积的起始时刻.相关研究表明,负极表面的镀锂过程是电池热失控早期阶段的重要副反应,该过程会导致热失控的起始温度大幅下降,因此,研究在过充条件下的电极表面镀锂反应及其产热规律对于认识过充热失控的起始机制和发展规律具有重要的意义. ...

... 在该模型中主要包括三类热源[11 ] :不可逆热、可逆热以及副反应产热.磷酸铁锂电池温度变化由产热与散热关系决定.在正常充放电过程中,电池中仅产生可逆热与不可逆热,该热量与电池表面散热达到动态热平衡时,不会导致电池温度进一步增加.而在热失控发生时,除可逆热与不可逆热外,还存在大量的副反应产热,当电池产热量高于散热量时,电池温度将不断升高,因此,副反应产热是导致电池热失控的主要热源. ...

... 当电池内部温度达到120 ℃(T >Tonset , pe [11 ] ...

... 为计算简便,本模型仅对方形磷酸铁锂电池单层热失控过程进行研究.过充热失控的主要反应过程如前文所述,其基本的电化学参数如表1 所示[10 ] ,负极表面镀锂及其反应产热模型的理化参数如表2 [18 ] 所示,其他热失控相关副反应模型参数如表3 [11 ] 所示. ...

Overcharge reaction of lithium-ion batteries

2

2005

... 由于不同材料、容量、荷电状态下电池热失控的个体差异性较大,在某种类型电池的热失控试验中得到的结论往往难以在其他电池中同样适用,因此,利用仿真模拟技术探索其热失控特性成为主要的研究手段之一.目前,大部分的研究报道都是通过设置固定热源建立高温热失控的仿真模型,进而研究其电池内部副反应产热和热失控发展过程[9 ] ,而对于在过充条件下产生的热失控的仿真研究并不多见.比如,王怀铷等[10 ] 开展了磷酸铁锂电池的热失控过程仿真,认为过充热失控早期是由于电池内阻持续性增大导致温度上升,以SEI膜分解为首个被触发的副反应建立了热失控模型.ZENG等[3 ] 以及REN等[11 ] 建立了三元锂电池过充热失控一维数值模型,以Arrhenius方程计算热失控早期的锰离子溶解、负极镀锂与电解液反应产热及其他副反应热.OHSAKI等[12 ] 通过对LiCoO2 电池过充电过程中内部反应的研究发现,热失控主要是由阳极沉积的锂金属与电解液之间的剧烈反应引起的.VERBRUGGE等[13 ] 结合试验和理论计算,证明了当负极电位降至低于锂金属参比电极电位时,就发生了负极上的锂电镀.ARORA等[14 ] 通过仿真计算确定了在过充条件下负极锂金属沉积的起始时刻.相关研究表明,负极表面的镀锂过程是电池热失控早期阶段的重要副反应,该过程会导致热失控的起始温度大幅下降,因此,研究在过充条件下的电极表面镀锂反应及其产热规律对于认识过充热失控的起始机制和发展规律具有重要的意义. ...

... 电池过充热失控与高温热失控的主要区别在于热失控触发的条件,通常认为,正常充电时,锂离子从正极脱出,在电场作用下向负极移动并最终嵌入负极[15 ] .当过充发生时,正极产生过剩的锂离子,大大多于负极可嵌入的锂离子容量,因此过剩的锂离子就在负极表面得到电子形成电镀锂[16 ] .裸露在负极表面的电镀锂会与电解液反应形成SEI膜,从而产生大量热量,触发热失控[12 -13 ] .上述镀锂反应即为仿真模型中导致过充热失控初始热量的来源. ...

Experimental and theoretical examination of low-current overcharge at lithiated-graphite porous electrodes

2

2020

... 由于不同材料、容量、荷电状态下电池热失控的个体差异性较大,在某种类型电池的热失控试验中得到的结论往往难以在其他电池中同样适用,因此,利用仿真模拟技术探索其热失控特性成为主要的研究手段之一.目前,大部分的研究报道都是通过设置固定热源建立高温热失控的仿真模型,进而研究其电池内部副反应产热和热失控发展过程[9 ] ,而对于在过充条件下产生的热失控的仿真研究并不多见.比如,王怀铷等[10 ] 开展了磷酸铁锂电池的热失控过程仿真,认为过充热失控早期是由于电池内阻持续性增大导致温度上升,以SEI膜分解为首个被触发的副反应建立了热失控模型.ZENG等[3 ] 以及REN等[11 ] 建立了三元锂电池过充热失控一维数值模型,以Arrhenius方程计算热失控早期的锰离子溶解、负极镀锂与电解液反应产热及其他副反应热.OHSAKI等[12 ] 通过对LiCoO2 电池过充电过程中内部反应的研究发现,热失控主要是由阳极沉积的锂金属与电解液之间的剧烈反应引起的.VERBRUGGE等[13 ] 结合试验和理论计算,证明了当负极电位降至低于锂金属参比电极电位时,就发生了负极上的锂电镀.ARORA等[14 ] 通过仿真计算确定了在过充条件下负极锂金属沉积的起始时刻.相关研究表明,负极表面的镀锂过程是电池热失控早期阶段的重要副反应,该过程会导致热失控的起始温度大幅下降,因此,研究在过充条件下的电极表面镀锂反应及其产热规律对于认识过充热失控的起始机制和发展规律具有重要的意义. ...

... 电池过充热失控与高温热失控的主要区别在于热失控触发的条件,通常认为,正常充电时,锂离子从正极脱出,在电场作用下向负极移动并最终嵌入负极[15 ] .当过充发生时,正极产生过剩的锂离子,大大多于负极可嵌入的锂离子容量,因此过剩的锂离子就在负极表面得到电子形成电镀锂[16 ] .裸露在负极表面的电镀锂会与电解液反应形成SEI膜,从而产生大量热量,触发热失控[12 -13 ] .上述镀锂反应即为仿真模型中导致过充热失控初始热量的来源. ...

Mathematical modeling of the lithium deposition overcharge reaction in lithium-ion batteries using carbon-based negative electrodes

2

1999

... 由于不同材料、容量、荷电状态下电池热失控的个体差异性较大,在某种类型电池的热失控试验中得到的结论往往难以在其他电池中同样适用,因此,利用仿真模拟技术探索其热失控特性成为主要的研究手段之一.目前,大部分的研究报道都是通过设置固定热源建立高温热失控的仿真模型,进而研究其电池内部副反应产热和热失控发展过程[9 ] ,而对于在过充条件下产生的热失控的仿真研究并不多见.比如,王怀铷等[10 ] 开展了磷酸铁锂电池的热失控过程仿真,认为过充热失控早期是由于电池内阻持续性增大导致温度上升,以SEI膜分解为首个被触发的副反应建立了热失控模型.ZENG等[3 ] 以及REN等[11 ] 建立了三元锂电池过充热失控一维数值模型,以Arrhenius方程计算热失控早期的锰离子溶解、负极镀锂与电解液反应产热及其他副反应热.OHSAKI等[12 ] 通过对LiCoO2 电池过充电过程中内部反应的研究发现,热失控主要是由阳极沉积的锂金属与电解液之间的剧烈反应引起的.VERBRUGGE等[13 ] 结合试验和理论计算,证明了当负极电位降至低于锂金属参比电极电位时,就发生了负极上的锂电镀.ARORA等[14 ] 通过仿真计算确定了在过充条件下负极锂金属沉积的起始时刻.相关研究表明,负极表面的镀锂过程是电池热失控早期阶段的重要副反应,该过程会导致热失控的起始温度大幅下降,因此,研究在过充条件下的电极表面镀锂反应及其产热规律对于认识过充热失控的起始机制和发展规律具有重要的意义. ...

... 通过在电化学模型中加入镀锂动力学来计算负极表面的镀锂反应[14 ] .在模型中,镀锂反应被认为是发生在负极石墨颗粒表面的副反应,此时石墨颗粒表面局部电流密度为锂插层反应与锂电镀反应之和[18 ] . ...

Investigation of lithium plating-stripping process in Li-ion batteries at low temperature using an electrochemical model

1

2018

... 电池过充热失控与高温热失控的主要区别在于热失控触发的条件,通常认为,正常充电时,锂离子从正极脱出,在电场作用下向负极移动并最终嵌入负极[15 ] .当过充发生时,正极产生过剩的锂离子,大大多于负极可嵌入的锂离子容量,因此过剩的锂离子就在负极表面得到电子形成电镀锂[16 ] .裸露在负极表面的电镀锂会与电解液反应形成SEI膜,从而产生大量热量,触发热失控[12 -13 ] .上述镀锂反应即为仿真模型中导致过充热失控初始热量的来源. ...

Lithium plating mechanism,detection,and mitigation in lithium-ion batteries

1

2021

... 电池过充热失控与高温热失控的主要区别在于热失控触发的条件,通常认为,正常充电时,锂离子从正极脱出,在电场作用下向负极移动并最终嵌入负极[15 ] .当过充发生时,正极产生过剩的锂离子,大大多于负极可嵌入的锂离子容量,因此过剩的锂离子就在负极表面得到电子形成电镀锂[16 ] .裸露在负极表面的电镀锂会与电解液反应形成SEI膜,从而产生大量热量,触发热失控[12 -13 ] .上述镀锂反应即为仿真模型中导致过充热失控初始热量的来源. ...

Modeling of lithium nucleation and plating kinetics under fast charge conditions

1

2021

... 由于负极嵌锂空间不足,锂离子迁移阻力过大,锂离子过快从正极脱出等原因,无法等量嵌入负极的锂离子只能在负极表面得到电子,形成金属锂[17 ] ,如图3 所示. ...

Experimental and numerical methods to investigate the overcharge caused lithium plating for lithium ion battery

3

2020

... 通过在电化学模型中加入镀锂动力学来计算负极表面的镀锂反应[14 ] .在模型中,镀锂反应被认为是发生在负极石墨颗粒表面的副反应,此时石墨颗粒表面局部电流密度为锂插层反应与锂电镀反应之和[18 ] . ...

... 在充电过程中,随电池荷电状态的升高,负极电位不断降低,当石墨负极电位降至低于锂金属参比电极电位时,就会发生镀锂副反应.电极负极过充镀锂局部电流密度表达式如式(13)所示[18 ] ...

... 为计算简便,本模型仅对方形磷酸铁锂电池单层热失控过程进行研究.过充热失控的主要反应过程如前文所述,其基本的电化学参数如表1 所示[10 ] ,负极表面镀锂及其反应产热模型的理化参数如表2 [18 ] 所示,其他热失控相关副反应模型参数如表3 [11 ] 所示. ...

A model for predicting capacity fade due to SEI formation in a commercial graphite/LiFePO4 cell

1

2015

... 在电池负极与电解液接触界面上形成金属锂后,负极镀锂会与电解质剧烈反应,产生大量热量.负极镀锂与电解液的反应过程是一种类似SEI膜生成的反应,一方面,该反应会产生大量副反应热,另一方面,它还消耗电池中的可循环锂,导致不可逆的容量损失,进一步促进了负极镀锂的产生.在负极多孔电极中,通过SEI膜生成反应方程以获取该反应产热速率,如式(15)所示[19 ] ...