1 引言

近年来,国内物流行业快速发展,在环保、减排、 节能的发展政策指导下,厂用各种电动载具也有了充分的发展。由于厂用电动载具负重大,因而设计时常常采用深槽电动机来提升起动性能。深槽电动机是转子采用深槽结构来提高起动性能的异步电动机,此类电动机经常用于对电动机起动性能要求高,起动频繁的场合。文献[1]详细分析了转子采用深槽的集肤效应来增大转子起动电阻,提升起动性能的原理。当下已经有许多关于改善深槽电动机起动性能的研究。文献[2]提出了一种特殊的铸铝转子端环开槽方法,提升了深槽电动机的起动性能。文献[3]通过无级调节转子外串起动电阻的方法来提高笼型自起动永磁同步电动机的起动转矩,减小起动电流。文献[4]通过田口法,优化设计深槽电动机的转子槽形,提升了起动转矩。然而以上关于改进深槽电动机的研究重点大多数集中在改进深槽电动机转子结构上,且提升起动性能的同时会牺牲电动机其他方面的性能,如效率、功率因数和温升[5]。关于通过改进深槽电动机定子绕组的形式来提升深槽电动机起动性能的研究仍较少。而现在随着新能源汽车的发展,为了最大限度提升电动机性能,发卡绕组进入了广大电动机研究者的视野[6,7]。相较于普通圆导线绕组而言,发卡绕组有着功率/转矩密度高[8,9]、振动和噪声小[10]、温升低、端部紧凑[11]等优点。为了最大化深槽电动机起动性能,以解决使用深槽后电动机起动性能仍无法达到要求的情况,同时改善深槽电动机的功率因数和效率较低的缺点。鉴于采用发卡绕组可以有效减小槽漏抗和端部漏抗等可以提高起动性能的优点,本文拟在深槽电动机转子已经得到优化的基础上通过采用发卡绕组来提升深槽电动机的起动性能。

本文将研究发卡绕组运用于深槽电动机来提升电动机起动性能的可行性。首先设计出了一款深槽电动机,在深槽电动机的基础上改进定子绕组形状,同时缩短端部来模拟发卡绕组,然后将设计的两个电动机模型进行有限元仿真计算,并参考文献[12]的对比方法将两者计算所得的各项性能进行比较,其中对比起动性能的重点是起动转矩。最后通过计算结果的比较,验证了发卡绕组用于深槽电动机来提升深槽电动机起动性能的可行性。此研究的成果将有效解决部分深槽电动机在要求体积下无法满足起动性能的问题,并有助于补充发卡绕组在异步电动机上应用领域的研究。

2 发卡绕组提升起动性能的理论基础

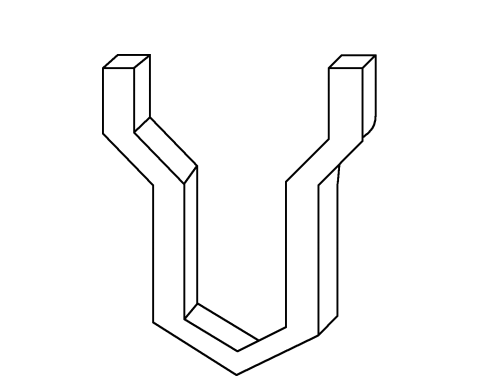

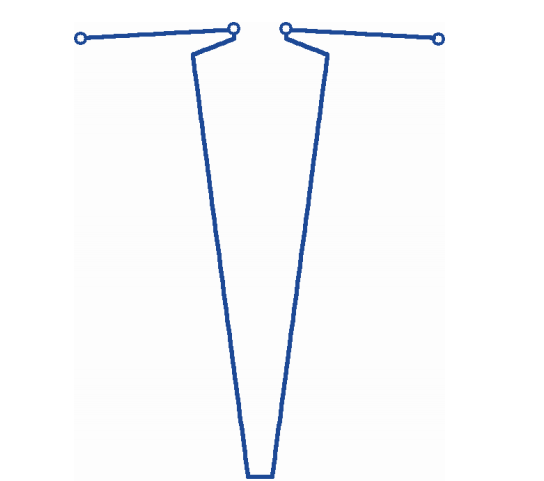

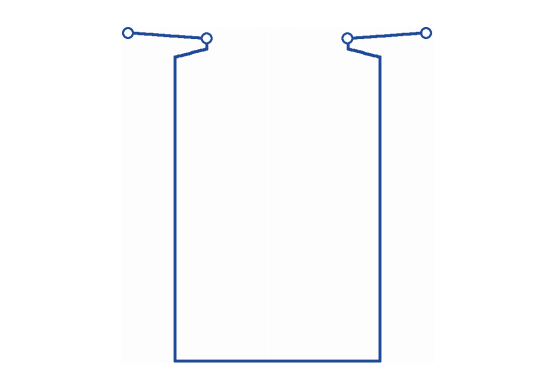

电动机的起动性能主要是起动转矩和起动电流,如图1、2所示,发卡绕组为成型绕组,可以承受较大的起动电流,本文重点关注的参数为电动机起动转矩倍数。

图1

图2

由起动转矩倍数公式

式中,T*st为起动转矩倍数标幺值;R*2(st)为起动转子电阻标幺值;Z*2ST为起动阻抗标幺值;SN为转差率。

再由起动阻抗公式

式中,R*2st为起动电阻标幺值;X*σ(st)2为起动漏抗标幺值。

再由起动漏抗公式

式中,X*σ1(st)为定子起动漏抗标幺值;X*σ2(st)为转子起动漏抗标幺值。

同时由于电阻对起动转矩倍数的影响不大,且为保证对比效果,两电动机采用相同的转子,故忽略电阻和转子参数的影响。

得到

又由转子起动漏抗公式

式中,X*s1(st)为定子起动槽漏抗标幺值;X*δ1(st)为定子起动谐波漏抗标幺值;X*E1为定子起动端部槽漏抗标幺值。

可知想要提高起动转矩倍数可以从三方面来提升起动转矩倍数,即定子槽漏抗、定子端部漏抗和定子谐波漏抗。又由于两电动机的定子槽形相同,谐波漏抗对分析对比起动转矩倍数影响较小,故只用分析定子槽漏抗和定子端部漏抗。

2.1 定子槽漏抗

发卡绕组槽满率较高,据文献[9]可知发卡绕组的直流电阻比圆线绕组低约40%。虽然由于集肤效应的影响,其交流电阻会增大,但鉴于深槽电动机一般在中低速运转,集肤效应的影响对于整体分析的影响不大。

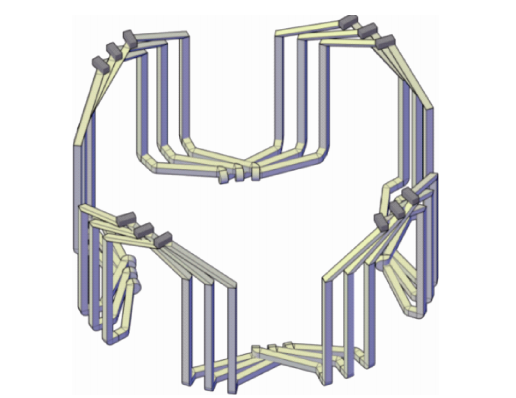

其槽满率对比图如图3所示。

图3

由于有更大的导体截面积,发卡绕组电阻小,在相同的电压下起动时起动电流大,又由于定子绕组的磁势正比于通过的电流,从而漏磁路铁心部分高度饱和。当漏磁路饱和,但磁力线仍在增加时,部分原本通过漏磁路的磁力线由于漏磁路饱和以及铁心的导磁性比漏磁路强而被“排挤”至铁心,因此单位电流在漏磁路产生的磁链减少。

当单位电流在漏磁路的磁链减少时,由槽漏感公式

式中,$L^{'}_{s}$为槽漏感;$\psi'$为磁链总和;I为电流有效值。

可知每槽漏感减少,再由公式

式中,$X'_{s}$为槽漏抗;f为频率。可知总槽漏抗减少。

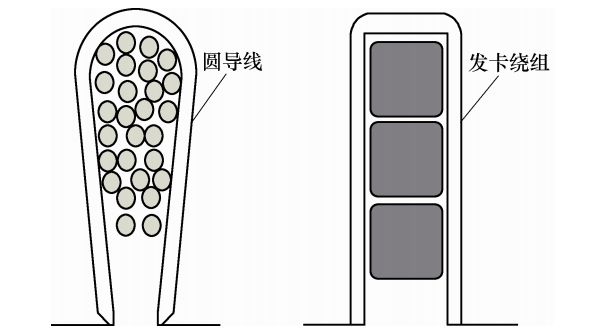

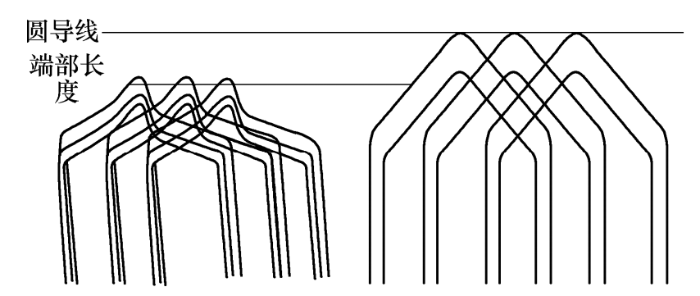

2.2 定子端部漏抗

图4

端部漏抗公式如下

式中,XE为端部漏抗;μ0为磁导率;λE为端部比漏磁导。

对于不分组的单层同心式绕组

式中,λE为端部比漏磁导;lE为半匝线圈的端部长度。

由于发卡绕组端部较普通圆导线端部有明显缩短,即lE减少,在确定其余参数不变的情况下,由式(9)可以得出定子端部比漏磁导减少,从而由式(8)得出定子绕组端部漏抗减小的结论,再结合式(1)~(4),可得出起动转矩倍数上升的结论。

3 深槽电动机和发卡电动机设计

3.1 基本参数

由于设计两款电动机进行对比,故两电动机的基本参数相同。

表1 基本参数

| 参数 | 数值 |

|---|---|

| 定子外径/mm | 260 |

| 转子外径/mm | 169 |

| 转子内径/mm | 60 |

| 气隙长度/mm | 0.5 |

| 定(转)子槽数/个 | 36(26) |

| 极对数/对 | 2 |

| 绕组形式 | 单层同心式 |

| 额定电压/V | 36 |

| 额定功率/kW | 11 |

3.2 深槽电动机设计

图5

转子槽形设计完毕后,参考文献[13]中算例的数据,深槽电动机的设计采用算例中电动机的三元,此基础上调整计算转子槽的尺寸,并在满足其他参数均合理的情况下,将深槽电动机的转子槽开深一些以增大集肤效应,以此来满足高起动转矩倍数的要求。定子槽形的设计考虑到发卡绕组的形状为矩形扁铜线,为使最后起动性能的仿真结果只与绕组形式有关,而不被槽形因素干扰,故两电动机定子槽形设计不变,即两款电动机定子槽都采用矩形槽且尺寸相同。

设计完成的矩形槽如图6所示。

图6

3.3 发卡电动机设计

根据上文所述,为保证对比效果,发卡电动机与深槽电动机的转子和定子槽形均不发生改变,所需要改变的只有定子绕组,即由圆导线绕组改变为发卡绕组。由于现在软件中并无发卡绕组模型,本文在充分了解发卡绕组特性的情况下采用模拟的方法来实现对发卡绕组的仿真。

本文模拟发卡绕组的方法是选线时采用并联1根的扁铜线,并根据发卡绕组的特性缩短其定子绕组端部,此处深槽电动机采用的正常端部长度为22 mm,发卡电动机采用的端部长度为15 mm。同样,为保证对比效果,使两电动机每槽每相匝数不变,即都为3匝,由于发卡电动机匝数过多或过少都会引起电动机整体参数失衡。此处取3匝是参考了文献[14]中的关于导体电流密度的分析,以及结合实际的仿真情况取得的该尺寸该条件的电动机下的最优匝数。绕组连接形式不变,两电动机均为单层同心式。

为充分考虑动态起动时由于发卡绕组形状带来的集肤效应的影响,本文将绕组由线绕改为固态,然后将软件本来默认A相中为整体的导体0通过切割,等分为三份,最后进行复制旋转,改变每槽内的导体形式。以此来模拟发卡绕组。

4 电动机性能对比

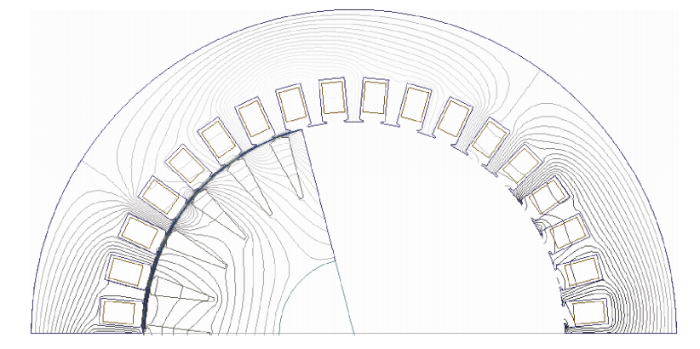

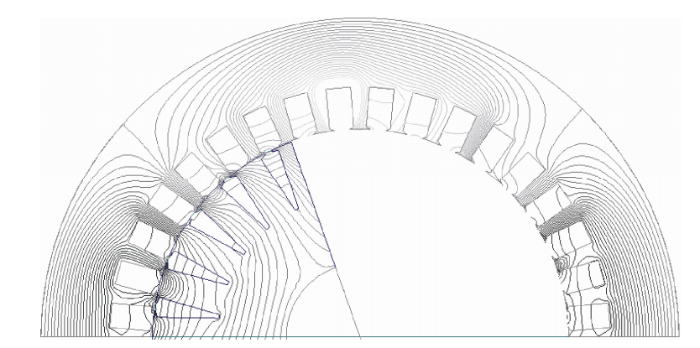

4.1 起动时的磁场分析

为验证第2节中采用发卡绕组可以减小定子槽漏抗的理论分析,本文对起动过程时两电动机转速为300 r/min的磁场进行了仿真,仿真结果如图7、8所示。

图7

图8

通过观察图7、8的图形来比较两者铁心与漏磁路的磁场大小和饱和程度。可以看出两者起动时,在相近的转速下,相较于深槽电动机,发卡电动机的齿部磁通密度更大,因此可以验证第2节中运用发卡绕组能有效减小定子槽漏抗,从而提高起动转矩倍数的分析。

4.2 起动性能静态对比

仿真结果如表2所示。

同时列出其他一些重要性能对比如表3所示,以证明采用发卡绕组提升起动性能并未牺牲电动机其他重要方面性能。

由上述结果可以看出,采用发卡绕组后,电动机的起动转矩倍数有较大的提升,因而电动机的起动性能会更好,即带负载起动能力更强。虽然起动电流倍数也随之提升,然而由于发卡绕组本身粗且宽的特性,其绕组承受电流的能力也更大,故起动电流倍数仍在可接受范围内。同时,电动机的效率、功率因数和热负荷也均有改善。

4.3 起动性能对比

4.3.1 空载

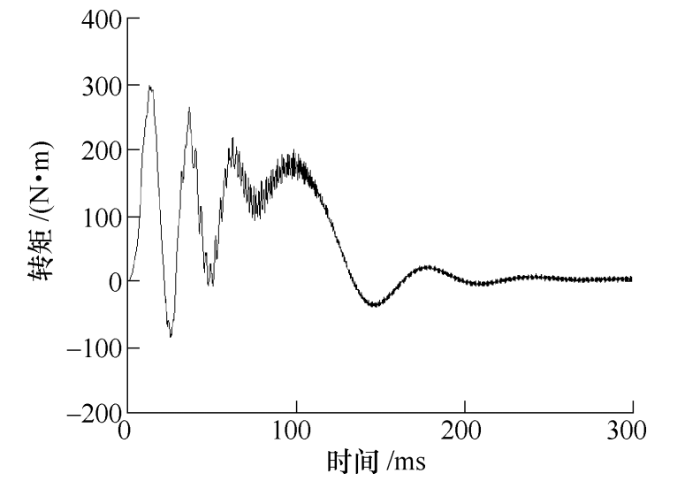

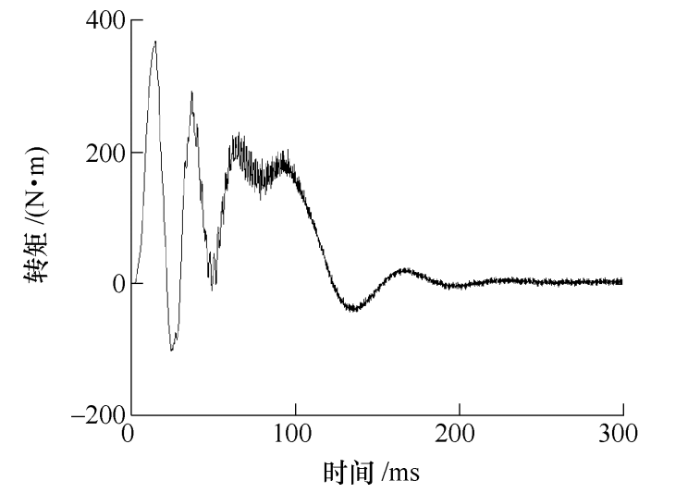

两电动机在空载时起动,进行有限元仿真,并得到两电动机的瞬态转矩变化图,如图9、10所示。

图9

图10

通过观察图9、10可得,空载时发卡电动机在起动0~100 ms的时间内的最大转矩明显大于深槽电动机,且发卡电动机进入稳态的时间在200 ms左右,深槽电动机进入稳态的时间在240 ms左右。因此可以得出,虽然发卡绕组空载起动时转矩波动更大,但进入稳态的时间更短。

4.3.2 满载

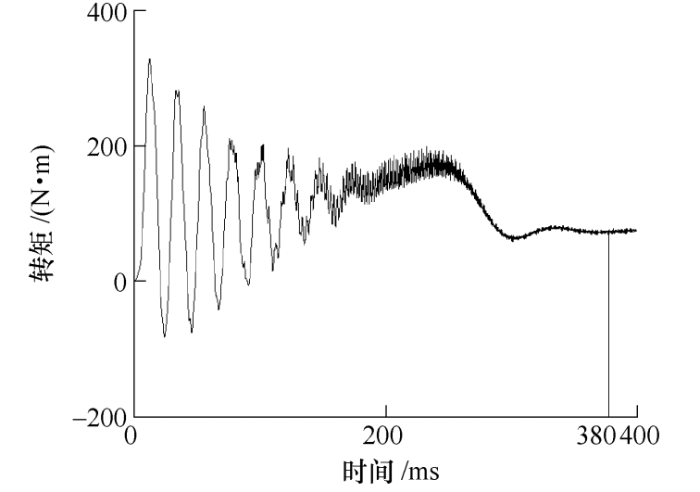

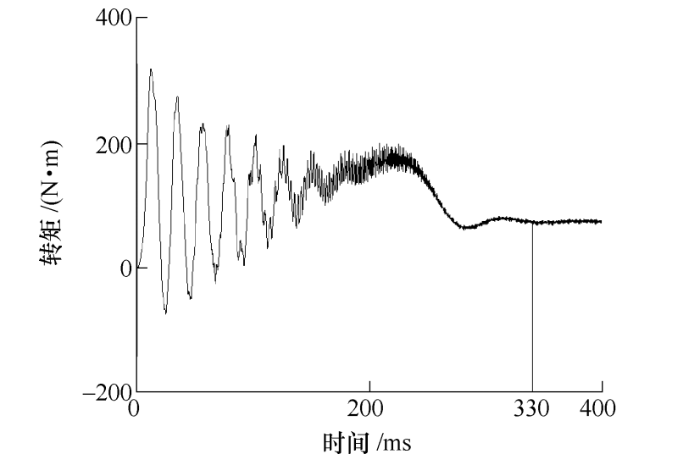

两电动机在满载时起动,进行有限元仿真,并得到两电动机的瞬态转矩变化图,如图11、12所示。

图11

图12

由图11、12并结合空载起动时的分析可知,满载起动时,深槽电动机与发卡电动机在前200 ms内转矩波动近似相同,但是发卡绕组进入稳态的时间更短。

5 结论

本文在前人对发卡绕组的研究基础上,提出了将发卡绕组运用于异步深槽电动机来提高电动机的起动性能的猜想。在当前研究主要集中在将发卡绕组运用于永磁电动机的情况下,对将发卡绕组运用于异步电动机来提高异步电动机部分性能的研究进行了补充,并通过试验验证了猜想的正确性,由仿真结果得到了以下结论。

(1) 发卡绕组的应用对于提升电动机的起动转矩倍数具有明显的效果,除此之外,对于其他重要性能如效率、功率因数和热负荷等方面也有较为明显的改善。

(2) 无论两电动机空载或者满载,发卡绕组相较于深槽电动机进入稳态的时间更短,故在实际应用时,鉴于深槽电动机起动频繁的情况,采用发卡绕组可以大大提高电动机的工作效率和使用寿命。虽然空载时发卡绕组瞬态初期转矩波动更大,但影响不大。

参考文献

电动叉车感应电动机转子导条运行参数的研究

[J].

Study on operating parameters of rotor guide bar of induction motor of electric forklift

[J].

铸铝转子端环开槽改善电动机起动性能的分析

[J].

Analysis on improving starting performance of motor by slotting end ring of cast aluminum rotor

[J].

车用低压大电流异步电动机优化设计

[J].

Optimization design of automotive low-voltage high-current induction motor

[J].

深槽式笼型转子无刷双馈电动机的仿真分析

[J].

Simulation analysis of deep groove cage rotor brushless doubly-fed motor

[J].

低速大转矩永磁电动机的转子散热问题

[J].

Rotor heat dissipation of low-speed high-torque permanent magnet motor

[J].

Development of new power control unit for compact-class vehicle

[C]//

Next generation chevy volt electric machines; design,optimization and control for performance and rare-earth mitigation

[C]//

High- torque-density single tooth-woundbar conductor permanent- magnet motor for electric two wheeler application

[J].

Retrospective of electric machines for EV and HEV traction applications at general motors

[C]//

Increased power density of permanent magnet synchronous machines by use of concentrated bar windings

[C]//

异步电动机瞬间启动性能仿真研究

[J].

Simulation study on instantaneous starting performance of asynchronous motor

[J].

Large-scale electromagnetic field analysis on conductor eddy current loss in bar-wound coil type permanent magnet synchronous motor for automotive applications

[C]//