1 引言

随着新能源发电行业的不断发展和环保要求的持续调整,传统燃煤火力发电企业面临着全新的外部环境挑战。为适应行业新形势,火力发电企业从内部管理着手,采取具体举措持续提高竞争能力:对于新建项目,积极探求新技术、新方案的应用,从全负荷范围深入研究提高机组效率的技术手段;对于已投产电厂,主要在优化运行方式和设备技术改造两个方面充分挖掘机组潜能。

本文引进动态规划(Dynamic Programming,DP)算法,使用计算机编程求解,寻求制粉系统最经济运行方式,降低机组厂用电率,提高企业盈利能力。这种解决问题的思路和形式可以为处理其他生产技术问题所用,本文抛砖引玉,以期有更多的计算方法、学术理论应用到火力发电生产实践中。

2 背景介绍

2.1 动态规划算法介绍

动态规划算法属于运筹学范畴,是解决最优化决策的数学方法之一。其原理是将需要求解的问题分解成若干个环节,先求解各环节的答案,最后对原来的问题进行处理解决。

2.2 制粉系统运行优化现状

随着智能算法的发展,应用到负荷分配中的算法也在不断更新,通过对磨煤机进行合理的负荷分配和控制起停能够实现运行成本最低的目标,是提高电厂经济性和环保性的一项重要举措。本文以国内某厂350MW机组双进双出钢球磨煤机直吹式制粉系统为例进行研究和计算,证明了基于DP算法的制粉系统运行方式优化具备可行性和有效性。

3 具体优化过程

某350MW机组锅炉采用П型布置、单炉膛、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构,低NOX直流燃烧器、四角切圆燃烧方式。炉膛采用内螺纹管垂直上升膜式水冷壁,一次中间再热系统。锅炉设计了烟气出口调节挡板、摆动式燃烧器、喷水等温度控制方式。锅炉采用正压直吹式制粉系统,配置4台双进双出钢球磨煤机,3台运行,1台备用,对应配置8台皮带称重式给煤机,单套制粉系统最大出力为65t/h。

3.1 磨煤机运行特性分析

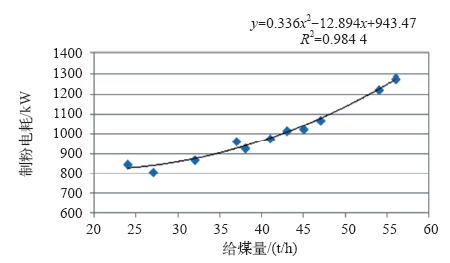

由于磨煤机耗电量受多种因素影响,如燃用煤种、风粉比例、设备状况等,所以其制粉耗电量与给煤量之间的关系没有标准公式可以表述。通过统计学理论在采集现场数据后可以对制粉系统运行特性进行分析,为了方便计算,设一台磨煤机的制粉耗电量与给煤量的关系为

F=F(B)

式中,F为磨煤机耗电功率,kW;B为磨煤机给煤量,t/h。

根据上述关系绘制的曲线就是制粉耗电量特性曲线。获取制粉耗电量特性曲线的方法大致有两种:一是通过热力试验依次获得各工况点的数据,然后通过拟合得到曲线;二是借助大量历史运行数据,通过计算和拟合得到曲线,本文采用第二种方法。

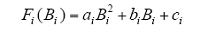

从运行报表里选取部分典型数据,这些数据均匀地分布在磨煤机出力范围内,首先对原始数据进行初步处理,去掉一些不合理的坏值,然后再利用剩下的数据进行拟合。首先利用软件对参考数据进行曲线绘制,通过趋势曲线找到合适的拟合函数,最终确定函数的形式为

式中,Fi为第i台磨煤机耗电功率,kW;Bi为第i台磨煤机给煤量,t/h;ai、bi、ci分别为第i台磨煤机特性函数二次项系数、一次项系数、常数。

从电厂运行报表中选取批量典型数据,对数据进行初步统计处理后得到各台磨煤机制粉电耗和给煤量对应数据,如表1所示。

表1 制粉系统负荷分配和电耗实际值

Tab.1

| 机组负荷 (%) | 机组给煤量 /(t/h) | 磨煤机A给煤量 /(t/h) | 磨煤机B给煤量 /(t/h) | 磨煤机C给煤量 /(t/h) | 磨煤机D给煤量 /(t/h) | 制粉总耗电量 /kW | 单耗 /(kW/t) |

|---|---|---|---|---|---|---|---|

| 100 | 165 | 45 | 46 | 34 | 40 | 3 827.5 | 23.1 |

| 95 | 158 | 37 | 41 | 38 | 42 | 3 699.0 | 23.4 |

| 90 | 146 | 56 | 49 | 41 | 0 | 3 501.8 | 23.9 |

| 85 | 140 | 54 | 48 | 38 | 0 | 3 374.5 | 24.1 |

| 80 | 132 | 47 | 43 | 42 | 0 | 3 215.0 | 24.3 |

| 75 | 130 | 43 | 52 | 35 | 0 | 2 989.3 | 22.9 |

| 70 | 124 | 41 | 39 | 44 | 0 | 2 868.2 | 23.1 |

| 65 | 115 | 38 | 36 | 41 | 0 | 2 744.6 | 23.8 |

| 60 | 106 | 42 | 34 | 30 | 0 | 2 631.1 | 24.8 |

| 55 | 103 | 37 | 31 | 35 | 0 | 2 542.5 | 24.6 |

| 50 | 97 | 32 | 28 | 37 | 0 | 2 491.5 | 25.6 |

| 45 | 90 | 43 | 47 | 0 | 0 | 2 457.7 | 27.3 |

| 40 | 87 | 38 | 49 | 0 | 0 | 2 360.6 | 27.1 |

| 35 | 80 | 41 | 39 | 0 | 0 | 2 305.8 | 28.8 |

| 30 | 78 | 28 | 50 | 0 | 0 | 2 280.4 | 29.2 |

将选取的数据利用软件进行散点图绘制,采用趋势线工具拟合出合适的函数,图1为磨煤机A拟合曲线,拟合相关系数在0.95~1之间,拟合效果良好,其余3台磨煤机做法相同。

图1

对各台磨煤机分别进行处理后,得出各磨煤机电耗特性拟合函数,表2为各函数系数统计表,为磨煤机负荷分配优化提供计算基础。

表2 磨煤机制粉电耗特性函数系数表

Tab.2

| 磨煤机 | ai | bi | ci | R2 |

|---|---|---|---|---|

| 磨煤机A | 0.336 | -12.894 | 943.47 | 0.984 4 |

| 磨煤机B | 0.810 9 | -51.147 | 1 669 | 0.950 4 |

| 磨煤机C | 0.239 9 | -0.183 | 557.71 | 0.957 1 |

| 磨煤机D | 0.069 | 20.109 | 0 | 1 |

3.2 动态规划算法求解

解决负荷分配问题的算法很多,包括线性规划法、等微增法、动态规划法以及近年来发展起来的遗传算法等,本文采用动态规划法解决制粉系统负荷分配优化问题。

动态规划算法将制粉系统运行最优化问题转化为各磨煤机运行最优化问题,逐个求解,最终解决制粉系统运行方式最优化问题。

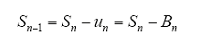

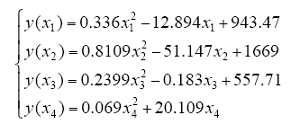

求解过程中首先将磨煤机A、B、C、D对应编号为n(n = 1, 2, 3, 4),选取磨煤机编号n为决策阶段,每台磨煤机的出力Bn为决策变量,累计的耗电量fn为状态变量。

用状态变量Sn表示分配给第一台磨煤机至第n台磨煤机的出力,决策变量un为第n台磨煤机的出力。

令最优函数fn(Sn)表示以数量为Si的出力分配给第一台磨煤机至第n台磨煤机所得的最小电耗量。数学描述如下:

状态转移方程

允许决策集合

递推关系式

利用上述递推关系式进行逐段计算,最后即可求得制粉电耗最低的最优负荷分配。

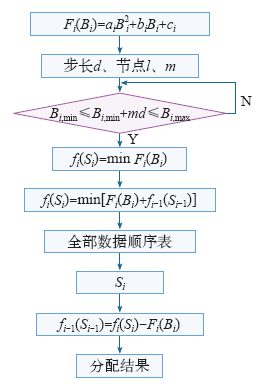

用动态规划法求解负荷分配问题,常采用离散造表法,主要分为顺序造表和逆序分配两步。

顺序造表法是按照i = 1, 2, 3, …, n的顺序,根据Bri的大小次序,求出与之对应的fi(Si)和最佳的Bi依次填入相应的表格中,然后根据给定的Bri,由表格按逆序方向求出与之相对应的所有的最佳Bi。其中,Bi1为在磨煤机A出力范围内的锅炉需煤量;Bi2为在磨煤机A和B并列运行出力范围内的锅炉需煤量,以此类推。

在计算之前,需要对每一个Bri和Br选取步长d将其离散化,然后按照递推公式计算。由于是离散化的计算,所以得到的结果一般为局部最优值而非全局最优值,步长选取的越小,优化结果越接近全局最优值。

采用C语言编写优化程序,程序流程如图2所示。综合考虑该350MW双进双出钢球磨煤机直吹式制粉系统运行数据,同时为了计算方便,取离散步长d = 1t/h,磨煤机出力上下限为58t/h和20t/h。

图2

4 优化效果分析

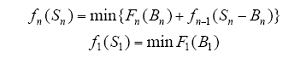

根据表2磨煤机制粉电耗特性函数系数可以得到各台磨煤机的给煤量与制粉电耗的关系为

采用动态规划算法求得4台磨煤机的最优给煤量分配方案如表3所示。

在优化过程中需要注意一个问题,通过程序优化后选取的数值不一定符合实际生产要求。如表3中制粉系统出力已经达到了58t/h,该套制粉系统的最大出力为65t/h,此时制粉系统工作在90%最大出力附近,需要对一次风量、磨煤机出口压力、磨煤机电流等参数进行严密监视,防止制粉系统出现堵煤现象,当发现参数异常时,及时进行手动调整;同时经优化后A制粉系统处于停运工况,鉴于本锅炉采用四角切圆燃烧方式,单台制粉系统4个燃烧器可以互相引燃,可以组织进行燃烧,此时需要对各燃烧器火检、炉膛负压等参数进行严密监视,针对前后墙对冲的燃烧方式可能导致燃烧不稳,计算结果不适用。所以,在进行程序编制时,可以根据各自电厂设备实际情况设立一些边界条件,确保计算出的结果满足生产实际要求。

表3 制粉系统负荷分配最优值

Tab.3

| 机组负荷 (%) | 机组给煤量 /(t/h) | 磨煤机A给煤量 /(t/h) | 磨煤机B给煤量 /(t/h) | 磨煤机C给煤量 /(t/h) | 磨煤机D给煤量 /(t/h) | 制粉总耗电量 /kW | 单耗 /(kW/t) |

|---|---|---|---|---|---|---|---|

| 100 | 165 | 0 | 58 | 49 | 58 | 3 176.7 | 19.2 |

| 95 | 158 | 0 | 58 | 42 | 58 | 3 000.6 | 18.9 |

| 90 | 146 | 0 | 58 | 30 | 58 | 2 735.5 | 18.7 |

| 85 | 140 | 0 | 58 | 24 | 58 | 2 620.4 | 18.7 |

| 80 | 132 | 0 | 58 | 16 | 58 | 2 485.2 | 18.8 |

| 75 | 130 | 0 | 58 | 14 | 58 | 2 454.6 | 18.8 |

| 70 | 124 | 0 | 58 | 8 | 58 | 2 370.6 | 19.1 |

| 65 | 115 | 0 | 57 | 0 | 58 | 2 251.5 | 19.5 |

| 60 | 106 | 0 | 48 | 0 | 58 | 2 034.0 | 19.1 |

| 55 | 103 | 0 | 45 | 0 | 58 | 1 965.6 | 19.0 |

| 50 | 97 | 0 | 39 | 0 | 58 | 1 835.1 | 18.9 |

| 45 | 90 | 0 | 32 | 0 | 58 | 1 693.4 | 18.8 |

| 40 | 87 | 0 | 29 | 0 | 58 | 1 636.2 | 18.8 |

| 35 | 80 | 0 | 22 | 0 | 58 | 1 510.6 | 18.8 |

| 30 | 78 | 0 | 20 | 0 | 58 | 1 476.8 | 18.9 |

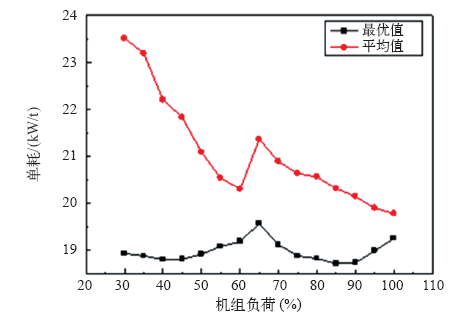

为进一步说明动态规划法在制粉系统运行方式优化方面的有效性,本文对制粉系统负荷平均分配时制粉电耗和制粉单耗进行了计算,结果如表4所示。

表4 制粉系统负荷平均分配电耗值

Tab.4

| 机组负荷 (%) | 机组给煤量 /(t/h) | 磨煤机A给煤量 /(t/h) | 磨煤机B给煤量 /(t/h) | 磨煤机C给煤量 /(t/h) | 磨煤机D给煤量 /(t/h) | 制粉总耗电量 /kW | 单耗 /(kW/t) |

|---|---|---|---|---|---|---|---|

| 100 | 165 | 0 | 55 | 55 | 55 | 3 265.0 | 19.7 |

| 95 | 158 | 0 | 52.7 | 52.7 | 52.6 | 3 144.6 | 19.9 |

| 90 | 146 | 0 | 48.7 | 48.7 | 48.6 | 2 942.2 | 20.1 |

| 85 | 140 | 0 | 46.7 | 46.7 | 46.6 | 2 844.3 | 20.3 |

| 80 | 132 | 0 | 44 | 44 | 44 | 2 715.7 | 20.5 |

| 75 | 130 | 0 | 43.3 | 43.3 | 43.4 | 2 683.0 | 20.6 |

| 70 | 124 | 0 | 41.3 | 41.3 | 41.4 | 2 591.2 | 20.8 |

| 65 | 115 | 0 | 38.3 | 38.3 | 38.4 | 2 457.5 | 21.3 |

| 60 | 106 | 0 | 53 | 0 | 53 | 2 152.5 | 20.3 |

| 55 | 103 | 0 | 51.5 | 0 | 51.5 | 2 116.3 | 20.5 |

| 50 | 97 | 0 | 48.5 | 0 | 48.5 | 2 045.6 | 21.0 |

| 45 | 90 | 0 | 45 | 0 | 45 | 1 965.6 | 21.8 |

| 40 | 87 | 0 | 43.5 | 0 | 43.5 | 1 932.2 | 22.2 |

| 35 | 80 | 0 | 40 | 0 | 40 | 1 856.3 | 23.2 |

| 30 | 78 | 0 | 39 | 0 | 39 | 1 835.1 | 23.5 |

为更直观地对比动态规划法分配方案与平均分配方案之间的电耗差异情况,将两种方案电耗标注在同一坐标系进行分析,如图3所示,对比可知,采用动态规划法分配负荷制粉系统电耗大幅度降低。

图3

图3

最优分配方案与平均分配方案电耗对比图

Fig.3

Contrast figure of power for best distribution plan and average distribution plan

由于最优化后的制粉系统出力已经固定,此时对于锅炉燃烧调整导致了一定束缚,但由于本锅炉采取了可以在一定范围内上下摆动的燃烧器,可以对锅炉燃烧中心进行适当调节,经实践证明,配以锅炉尾部烟气挡板以及减温水等调节方式可以将汽温控制在正常范围内,满足生产实际要求。

5 结束语

本文根据某350MW火电机组制粉系统运行生产数据,拟合得到4台磨煤机的制粉耗电量与给煤量的关系,在此基础上采用DP算法对制粉系统负荷分配进行了建模和优化,将最后的优化电耗值与实际电耗值和平均分配电耗值进行对比,发现采用DP算法得到的优化运行电耗在100%、75%、50%负荷时,分别比实际运行电耗下降了17%、18%、26%,分别比给煤量平均分配运行电耗下降了3%、9%、10%。显然,采用动态规划算法分配磨煤机负荷节能效果明显,可以为多台磨煤机运行方式优化组合提供一个新思路。经过在电厂进行试验,基本达到预期效果。

对于制粉系统运行方式优化工作,根据炉膛型式、容积热负荷、燃烧器布置等情况,还应考虑锅炉稳燃、制粉系统出力和燃烧调整等问题,要结合自身系统和设备特点,设立完善合理的边界条件,保证程序计算出来的数值满足生产实际需求。

参考文献

配电系统电压控制和无功优化的简化动态规划法

[J].

A simplified dynamic programming approach to voltage/var control in distribution systems

[J].

基于动态规划的微网储能系统经济运行决策模型研究

[J].

Profit maximization model for energy storage system in microgrids based on dynamic programming

[J].

350MW机组锅炉制粉系统调整分析

[J].

Adjustment analysis of coal pulverizing system of 350MW utility boiler

[J].

钢球磨煤机贮仓式制粉系统热力计算软件

[J].

Development and application of thermal calculation software for inter-bin ball mill coal pulverizing system

[J].

电厂锅炉制粉系统优化调整试验

[J].

Optimized adjustment experiments of pulverizing system in power plant

[J].